Monoblocco di Riempimento

Rif: M246Monoblocco di riempimento usato Melegari fino a 40000 bph

In produzioneDetagli

Larghezza: 6100mm

Altezza: 3600 mm

kw: 18kw

hz: 60hz

Monoblocco di Riempimento

Rif: M246Monoblocco di riempimento usato Melegari fino a 40000 bph

In produzioneDescrizione

Monoblocco di riempimento usato Melegari fino a 40000 bph

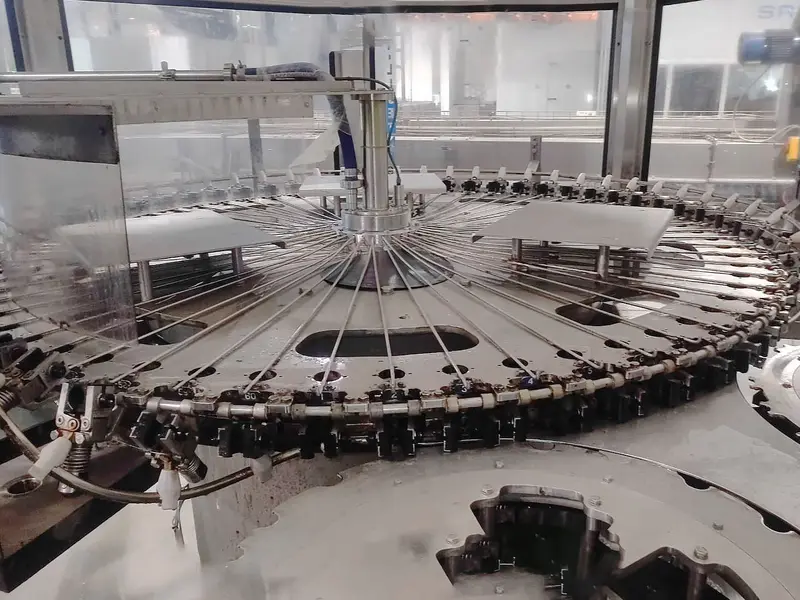

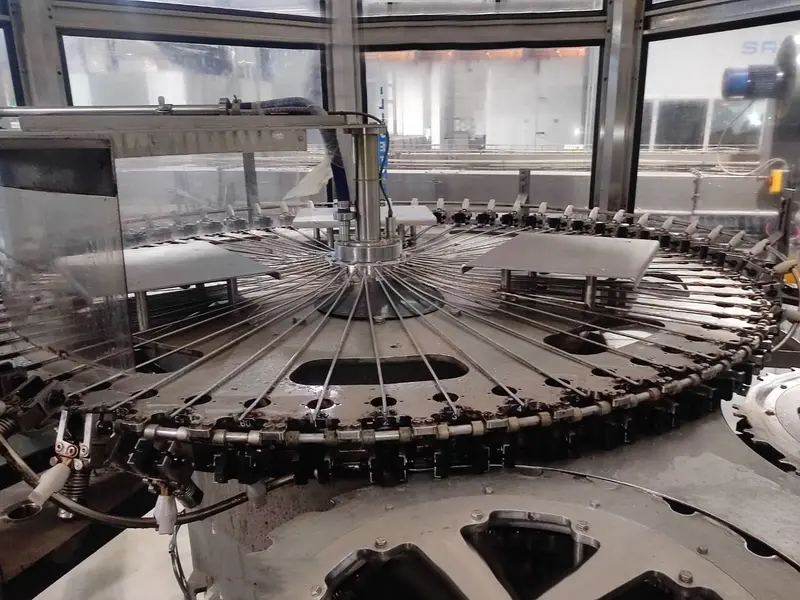

Nel panorama dell’imbottigliamento industriale, in particolare, spicca il modello di riempimento monoblocco Melegari FILLJET NP-B 60-60-18. Progettato per ottimizzare la produzione, vanta una capacità fino a 40000 bph. Inoltre, questa analisi valuta le sue specifiche tecniche, l’efficienza operativa e l’adattabilità. Si sottolinea il suo significativo impatto nell’imbottigliamento di acqua naturale.

Efficienza operativa e capacità produttiva

Prodotta nel 2015 e ancora operativa, la macchina dimostra la sua durata e affidabilità. Gestisce contenitori PET nei formati da 0,20 L, 0,33 L e 0,6 L. Ciò consente una notevole versatilità nelle dimensioni dei prodotti. Una velocità di 40000 bph indica una notevole efficienza produttiva, posizionandola come opzione competitiva per impianti ad alto volume.

Componentistica e innovazione tecnologica

Il risciacquo incorpora 60 pinze per un trattamento singolo efficace, garantendo la pulizia del contenitore prima del riempimento. Mantenere elevati standard igienici è cruciale per il settore dell’imbottigliamento dell’acqua. Inoltre, il riempitore, con 60 valvole volumetriche e beccucci fissi, offre un riempimento preciso. Ciò riduce al minimo le variazioni di volume e riduce gli sprechi di prodotto. Inoltre, il tappatore, con 18 teste per tappi a vite in plastica, garantisce una chiusura sicura e uniforme. Integra funzionalità di sicurezza, proteggendo sia l’operatore che il prodotto.

Sostenibilità e consumo energetico

Operando a 380 V, 18 kW e 60 Hz, il monoblocco segnala un consumo energetico ottimizzato. La sua efficienza energetica riduce non solo l’impatto ambientale, ma anche i costi operativi.

Dimensioni, peso e manutenzione del monoblocco di riempimento Melegari

Le dimensioni sono di 6100 mm (L) x 4700 mm (P) x 3600 mm (H), con un peso di 12000 kg. Il monoblocco richiede una pianificazione dello spazio attenta. Inoltre, la rotazione in senso orario e le dettagliate manuali facilitano la manutenzione, garantendo una lunga durata operativa.

È importante notare che durante la revisione di questa macchina, sono state effettuate le seguenti attività di manutenzione:

- Sostituzione del cilindro di sollevamento del riempitore con kit di valvole.

- Sostituzione di tutti i rulli e i cuscinetti dei cilindri di sollevamento.

- Sostituzione di tutte le molle delle pinze.

- Pulizia dei componenti rimossi.

- Rimozione di tutte le valvole di riempimento.

- Rimozione di tutte le pinze per bottiglie.

- Rimozione della scatola ingranaggi principale.

- Pulizia dell’area di ingresso.

- Controllo del livello del riempitore.

- Revisione delle valvole di riempimento rimanenti.

- Revisione e installazione dei cuscinetti a rulli.

- Installazione delle valvole ad aria.

- Manutenzione dell’unità di pinze.

- Rimozione e revisione della scatola ingranaggi.

- Installazione dell’ingranaggio di trasmissione principale.

- Rimozione e manutenzione del giunto rotante dell’acqua.

- Revisione del giunto rotante dell’acqua e reinstallazione dell’unità.

- Controllo e riparazione di tutte le valvole.

- Revisione delle pinze di ingresso e uscita.

- Revisione delle pinze.

- Revisione del cilindro.

- Installazione di tutte le pinze.

- Installazione del giunto rotante dell’acqua.

- Installazione del distributore elettrico.

- Installazione dell’unità di trasmissione principale.

- Installazione dell’unità valvole di riempimento.

- Installazione della parte inferiore e superiore.

- Installazione dell’unità pinze di ingresso.

- Pulizia dell’ingranaggio di trasmissione principale.

- Installazione di tutte le molle delle pinze.

- Installazione della scatola ingranaggi.

- Controllo di tutte le connessioni elettriche.

- Esecuzione di un test operativo.

- Installazione di una nuova valvola di pressione del flusso d’acqua.

- Messa a punto dell’unità della scatola ingranaggi.

- Sostituzione delle bobine solenoidi e dei connettori.

- Sostituzione di tutti i kit delle valvole di riempimento.

- Assemblaggio delle parti della struttura.

- Test operativo e messa a punto per il livello di riempimento.

- Ricontrollo di tutte le attività delle valvole di riempimento.

- Sostituzione del kit del cilindro di sollevamento.

- Sostituzione di tutti i rulli danneggiati.

- Controllo della funzione e del gioco delle pinze.

- Impostazione di tutti i parametri ed esecuzione di una prova operativa.

- Regolazione della pressione dell’aria di lavoro (4,5 bar).

- Manutenzione e regolazione del sistema d’aria.

- Regolazione delle pinze di ingresso.

- Esecuzione di una prova operativa.

- Regolazione del sistema frenante.

- Regolazione delle pinze di ingresso.

- Regolazione di tutti i parametri.

- Rimozione del giunto rotante dell’acqua.

- Sostituzione del kit completo.

- Sostituzione delle molle delle pinze di ingresso e uscita.

- Sostituzione dei rulli in plastica.

- Riparazione della ruota stella.

- Esecuzione di una prova operativa finale.

Conclusioni sul monoblocco di riempimento Melegari

Questa analisi del monoblocco di riempimento Melegari fino a 40000 bph evidenzia il suo status di soluzione avanzata. Combinando elevata capacità produttiva, riempimento preciso, efficienza energetica e facilità di manutenzione, diventa molto attraente. In definitiva, è ideale per ottimizzare la produzione con un focus sulla sostenibilità e sulla riduzione dei costi.