Descrizione

Linea di imbottigliamento usata KRONES con riempimento asettico 36000 bph

La linea di imbottigliamento KRONES usata con riempimento asettico a 36000 bph offre una soluzione altamente efficiente per l’industria delle bevande e dei prodotti lattiero-caseari, soddisfacendo le esigenze di produttività e qualità in ambienti di produzione ad alta capacità. Questo sistema garantisce i più alti standard di sterilizzazione, preservando le proprietà organolettiche e la sicurezza alimentare del prodotto imbottigliato. Inoltre, è progettato per offrire prestazioni costanti durante i lunghi cicli di produzione.

Il processo combina la tecnologia Blow-Fill-Seal (BFS) e quella asettica a umido, garantendo la completa integrità asettica lungo tutto il flusso di produzione.

Velocità e capacità della linea

La linea asettica usata KRONES processa 36.000 bottiglie all’ora (bph), nel formato da 500 ml, rendendola adatta a produzioni ad alta capacità. Gestisce contenitori in PET e supporta vari formati, tra cui 0,3 L, 0,4 L, 0,5 L e 1,0 L. Inoltre, il sistema può adattarsi a bottiglie da 250 ml fino a 1,5 L, offrendo un’ampia flessibilità produttiva. Questa versatilità rende la linea ideale per diverse applicazioni nel settore delle bevande, tra cui latte, succhi, tè e acqua aromatizzata. Di conseguenza, la linea si adatta facilmente a diversi mercati ed esigenze produttive configurando contenitori di diverse dimensioni. Pertanto, offre flessibilità per una vasta gamma di tipologie di prodotto.

Tecnologia di riempimento asettico nella linea asettica usata KRONES

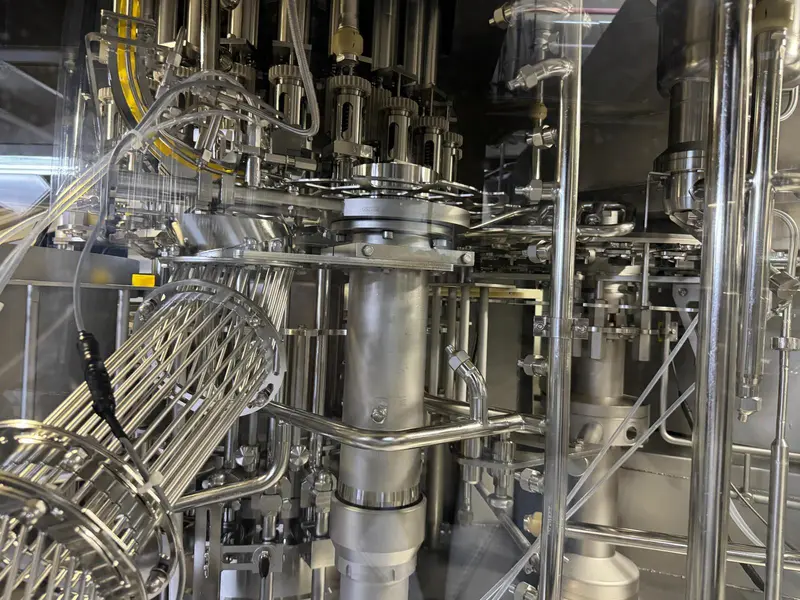

Il sistema di riempimento asettico della linea elimina la contaminazione microbiologica. Inoltre, i processi di sterilizzazione e riempimento avvengono mantenendo il prodotto sigillato in condizioni asettiche, riducendo al minimo i conservanti e garantendo una lunga durata di conservazione senza refrigerazione. Questo processo è fondamentale per la manipolazione di prodotti sensibili come latte e succhi di frutta, che richiedono una sterilizzazione avanzata per mantenere i loro nutrienti e le loro proprietà naturali. Di conseguenza, la linea garantisce che tutti i prodotti soddisfino rigorosi standard di qualità e sicurezza.

La tecnologia di riempimento asettico include valvole di riempimento volumetriche elettroniche con una precisione di ±0,3%, che supportano sia il riempimento a freddo a 20 °C che a temperatura ambiente.

Il sistema utilizza un metodo di sterilizzazione a umido con acido peracetico (PAA) o perossido di idrogeno, ottenendo tempi di contatto inferiori a 8 secondi e lasciando residui inferiori a 0,1 ppm.

Inoltre, l’ambiente di riempimento viene mantenuto con una pulizia di Classe ISO 5, utilizzando la filtrazione HEPA e il controllo della pressione positiva, garantendo i più elevati standard di prevenzione della contaminazione.

Componenti chiave della linea

Il sistema gestisce la sterilizzazione con una macchina STORK, disponibile in due unità. Inoltre, il sistema gestisce anche l’omogeneizzazione del prodotto con un omogeneizzatore STORK (disponibile in due unità). Questi dispositivi garantiscono una qualità costante del prodotto, soprattutto per bevande come latte e succhi di frutta. Di conseguenza, il sistema raggiunge l’uniformità del prodotto finale, migliorando la soddisfazione del consumatore.

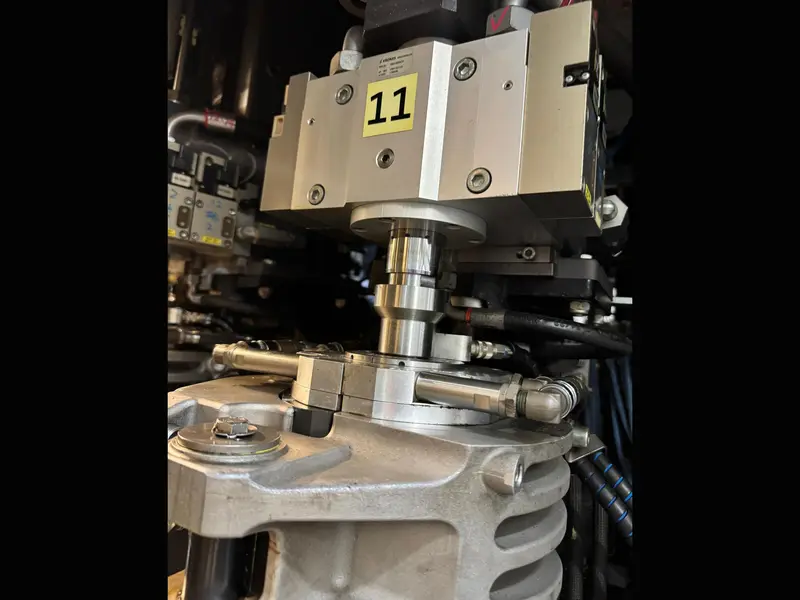

Il sistema UHT (Ultra High Temperature) utilizza il VarioDose Krones per trattare il prodotto ad alte temperature, eliminando batteri e microrganismi senza compromettere la qualità. Insieme al sistema, vengono utilizzati i serbatoi Jongia 2010 e APV 2011, entrambi progettati per il funzionamento asettico, mentre CIP APV 2010 fornisce la pulizia in situ. In questo modo, la linea garantisce un’igiene completa durante l’intero processo di riempimento.

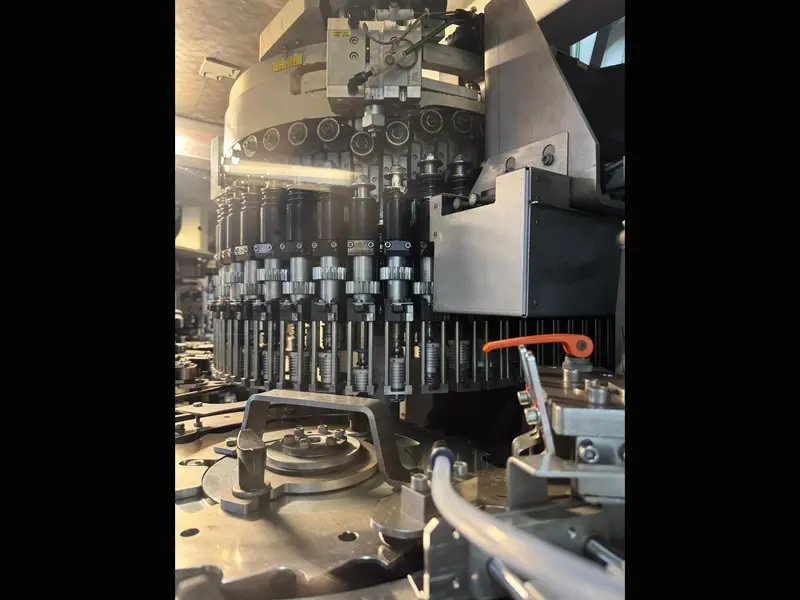

Il processo di riempimento utilizza un monoblocco Krones del 2010 per gestire il riempimento asettico e la sigillatura delle bottiglie. Inoltre, il CIP Krones VarioClean 2010 pulisce efficacemente il sistema di riempimento, riducendo i rischi di contaminazione e migliorando l’efficienza operativa. A sua volta, questo aumenta la produttività complessiva della linea.

La sezione di soffiaggio utilizza una macchina Krones Contiform S20 in grado di processare fino a 42.000 preforme all’ora, con protezione ad aria sterile durante la fase di soffiaggio per prevenire la contaminazione. La tappatura delle bottiglie viene eseguita con tappatrici magnetiche a coppia controllata, ottenendo un tasso di perdite inferiore allo 0,01%, pienamente conforme agli standard FDA 21 CFR 113.

Altri dispositivi e funzionalità

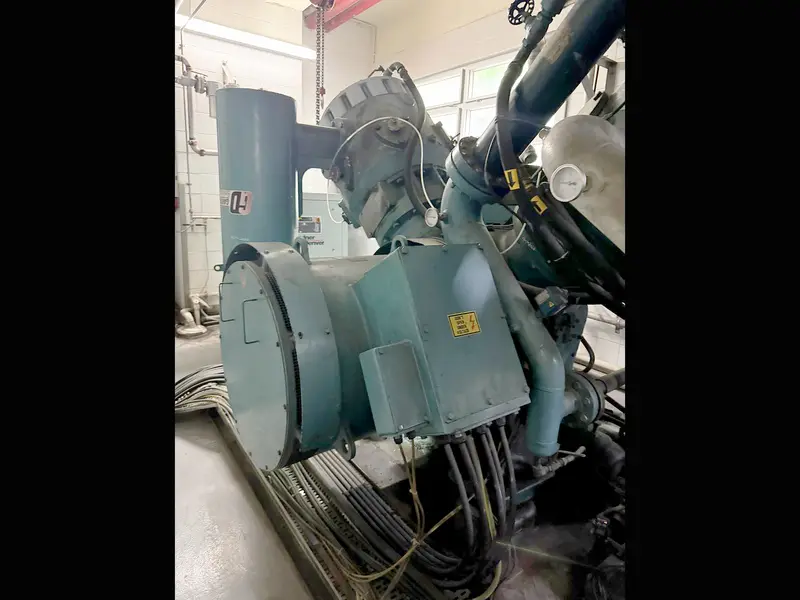

La linea comprende numerosi componenti essenziali, come un compressore Atlas Copco da 10 bar, un refrigeratore Atlas Copco del 2010 per il raffreddamento e una soffiatrice Krones Contiform S20 del 2010, che produce contenitori in PET. In particolare, il sistema di ispezione utilizza un Krones Checkmat 2010 per garantire un’ispezione accurata delle bottiglie durante il riempimento e la tappatura. Pertanto, il sistema fornisce una garanzia di qualità in tempo reale per mantenere gli standard di prodotto.

La stampante VIDEOJET codifica le bottiglie, mentre l’etichettatrice Jinhong Sleeve ST2 del 2017 applica le etichette in modo rapido e preciso. Successivamente, la fase finale di confezionamento si avvale di un’incartonatrice 2010 e di un pallettizzatore Fuji Yusoki Kogyo 2010, garantendo l’imballaggio e la pallettizzazione automatica dei prodotti finiti. Pertanto, la linea garantisce processi di imballaggio efficienti e affidabili.

Una cappa a flusso laminare copre la sezione del nastro trasportatore, mantenendo le bottiglie in un ambiente sterile fino al completamento dell’etichettatura, garantendo l’assenza di contaminazioni secondarie.

Il sistema di controllo Krones LDS monitora in tempo reale i parametri critici, come la concentrazione di acido peracetico, le temperature di riempimento e il conteggio delle particelle ambientali, migliorando la stabilità del processo e la sicurezza del prodotto.

Condizione della linea e tempistiche

La linea di imbottigliamento KRONES usata con riempimento asettico da 36000 bph rimane in buone condizioni di lavoro e sarà disponibile per lo smontaggio a partire da aprile 2025. Pertanto, le sue condizioni operative ottimali lo rendono una scelta affidabile per le aziende che cercano soluzioni ad alta capacità e di alta qualità per la produzione di bevande a lunga conservazione. Di conseguenza, le aziende possono beneficiare della performance continua di questa linea.

Conclusione della linea asettica usata KRONES

Questa linea asettica usata KRONES offre una soluzione tecnica altamente affidabile per la produzione di bevande asettiche. Con la sua tecnologia di riempimento asettico e i componenti di alta qualità, la linea soddisfa le esigenze di produzione dell’industria lattiero-casearia, dei succhi e dell’acqua aromatizzata. Grazie alla sua capacità di lavorare fino a 36000 bottiglie all’ora per il formato da 500 ml, rappresenta un’ottima opzione per le aziende che cercano macchine robuste e di alta qualità per l’imbottigliamento di prodotti sensibili alla contaminazione. In definitiva, la linea asettica usata KRONES si distingue come una scelta affidabile per garantire una produzione di alta qualità.

La sua capacità di produrre un’ampia gamma di prodotti riempiti a freddo in modo asettico, come succhi NFC, bevande vegetali come latte di mandorla e d’avena e persino bevande gassate, amplia ulteriormente il suo campo di applicazione, rendendolo un investimento versatile per le future tendenze del mercato.