Descrizione

Linea di imbottigliamento isobarica completa usata per CSD 6400 bph

Panoramica tecnica della linea

Questa linea di imbottigliamento isobarica completa usata per CSD 6400 bph produce bevande analcoliche gassate con una produzione nominale di 6400 bottiglie all’ora. Nello specifico, la linea gestisce contenitori in PET da 0,50 litri utilizzando un sistema di riempimento isobarico. In particolare, questa tecnologia mantiene costante la pressione interna durante il processo di riempimento. Di conseguenza, previene la perdita di anidride carbonica e garantisce che il prodotto finale preservi la sua qualità e carbonatazione dal serbatoio al tappo.

Compatibilità e specifiche dei container

La linea supporta bottiglie in PET con colli PCO 18-10 e 18-81, che rappresentano formati standard in tutto il settore delle bevande. Di conseguenza, gli operatori possono integrare il sistema nelle linee esistenti senza modificare le apparecchiature di tappatura a valle. Inoltre, questa compatibilità facilita l’approvvigionamento delle bottiglie e la flessibilità di confezionamento. Inoltre, il sistema garantisce che le transizioni tra i lotti di produzione rimangano fluide ed efficienti.

Orario di lavoro e condizioni della linea

Le macchine di questa linea di imbottigliamento isobarica completa usata per CSD 6400 bph hanno completato solo 3000 ore di funzionamento. Rispetto a sistemi usati simili, questo utilizzo relativamente basso indica un’usura limitata delle parti meccaniche. Pertanto, i tecnici possono aspettarsi prestazioni eccellenti con esigenze di manutenzione minime. Inoltre, questa condizione rende la linea adatta a strutture che richiedono un dispiegamento immediato con tempi di fermo limitati.

Composizione della linea

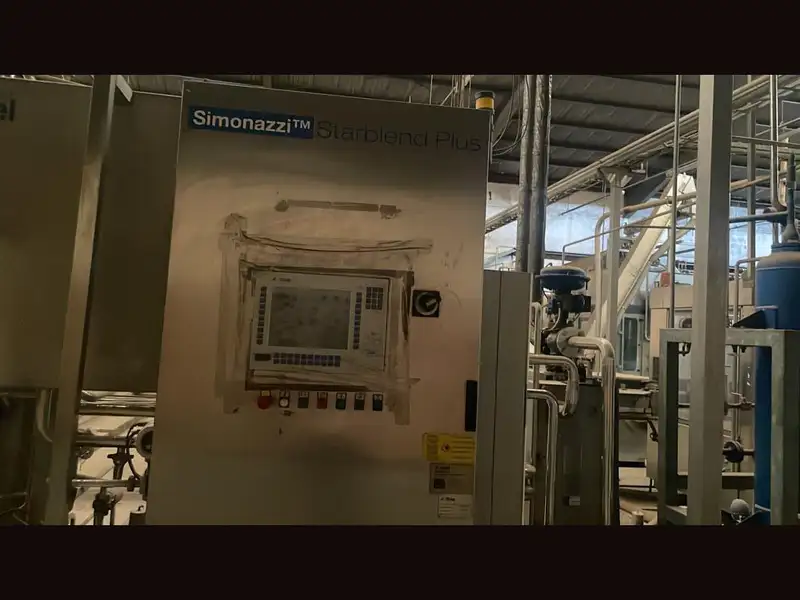

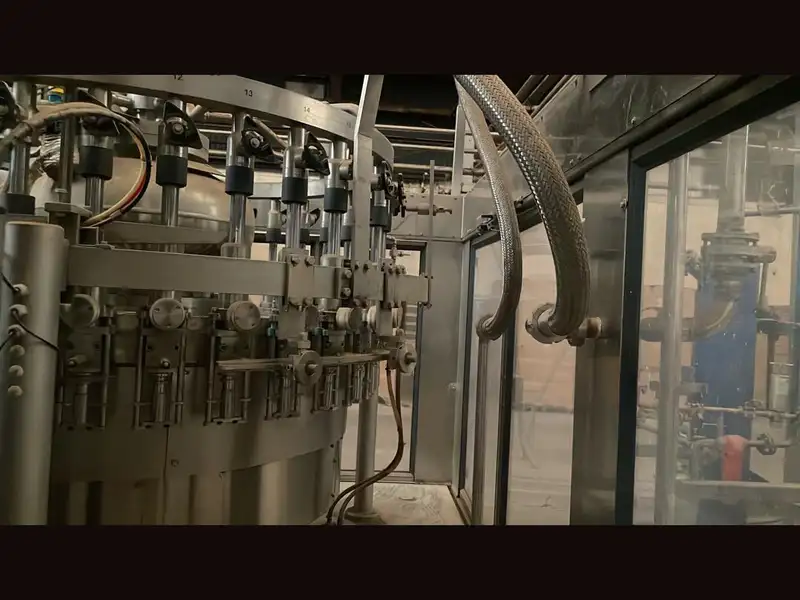

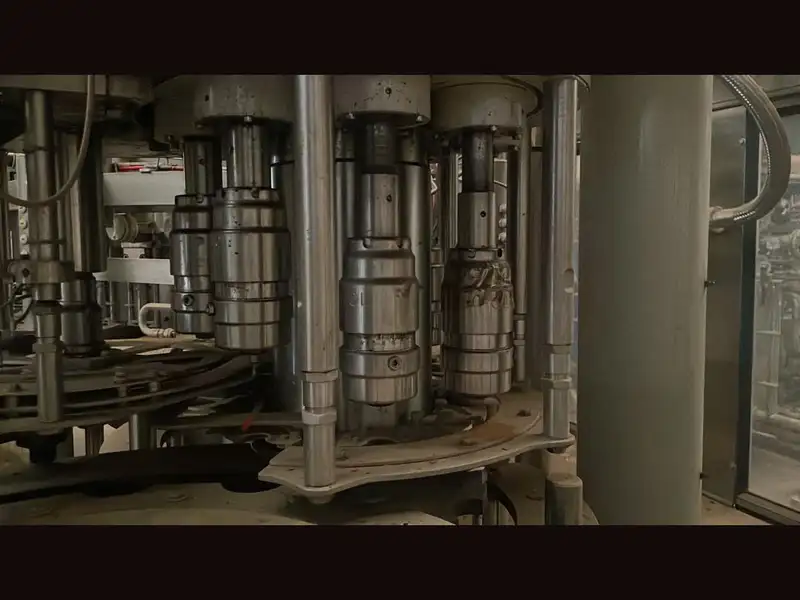

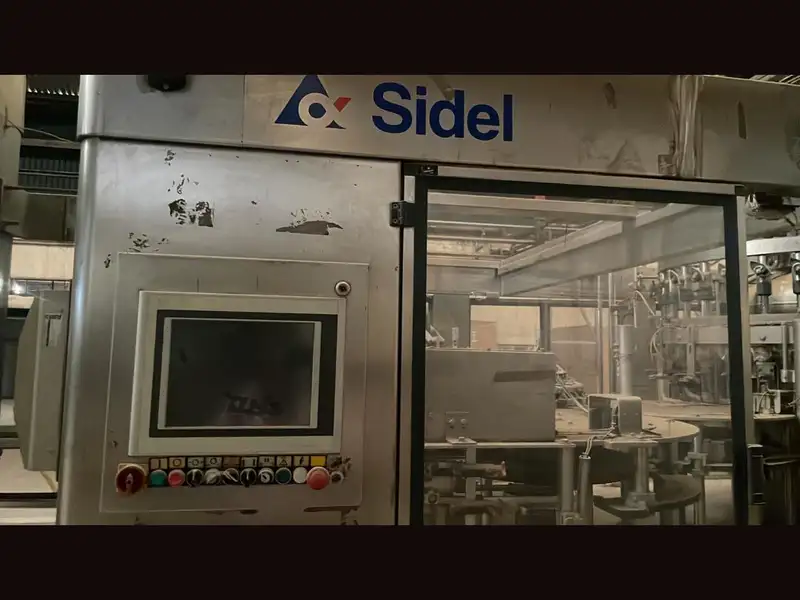

Il processo inizia con una soffiatrice Sidel SBO4 COMPACT, costruita nel 2006, che forma bottiglie in PET direttamente dalle preforme. Quindi, le bottiglie passano al miscelatore Simonazzi-Sidel Starblend, prodotto nel 2007, che mescola acqua, sciroppo e anidride carbonica sotto pressione. Successivamente le bottiglie entrano nel monoblocco di riempimento Simonazzi-Sidel Bluestar, sempre del 2007. Questa unità comprende 32 pinze, 32 valvole di riempimento isobariche e 8 teste di tappatura. Grazie a questa configurazione, la linea riempie e chiude rapidamente ogni bottiglia mantenendo l’integrità del prodotto.

Inoltre, il layout della macchina consente un’integrazione ottimale dell’automazione e dell’accesso dell’operatore. In particolare, ogni modulo si collega tramite interfacce preallineate, che semplificano l’installazione e riducono al minimo i tempi di messa in servizio. Nel complesso, queste caratteristiche contribuiscono a un’elevata efficienza produttiva e alla facilità di manutenzione.

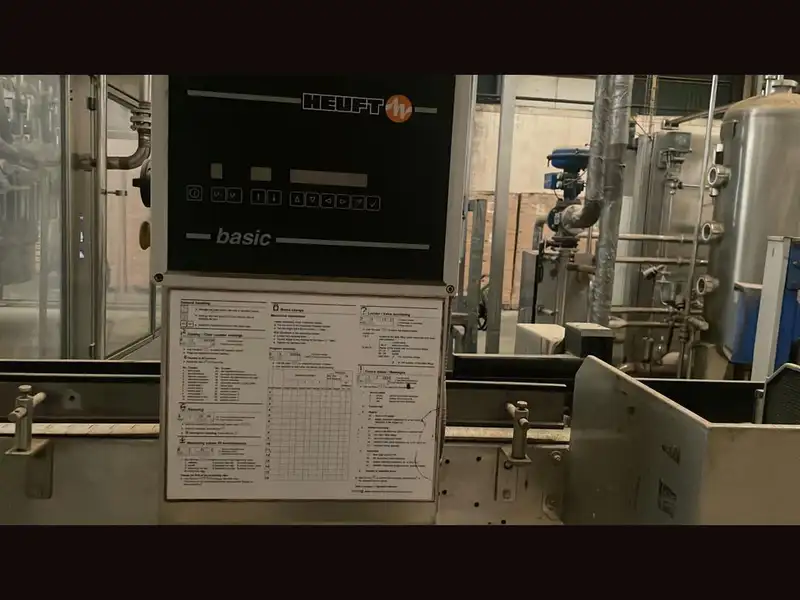

Controllo qualità e fine di questa linea di imbottigliamento isobarica completa usata

Per garantire l’integrità dell’imballaggio, la linea include un’unità di ispezione Heuft che controlla i colli di bottiglia e i tappi per rilevare eventuali difetti. Dopo l’ispezione, le bottiglie passano attraverso un’etichettatrice Sidel RollQUATTRO F15 (2007), che applica etichette avvolgenti ad alta velocità con precisione. Successivamente, una fardellatrice Cermex CP 18 AAE (2006) confeziona le bottiglie in multipack utilizzando film termoretraibile. Durante tutto il processo, i trasportatori Sidel trasferiscono le bottiglie tra le stazioni senza creare punti di attrito o ritardi meccanici.

Inoltre, il sistema di trasporto fornisce una capacità tampone dove necessario, riducendo così il rischio di arresti della linea. A sua volta, questo aiuta gli operatori a mantenere una produzione costante anche durante rallentamenti o cambi temporanei.

Sicurezza e conformità di questa linea di imbottigliamento isobarica completa usata

Il produttore ha dotato questa linea di imbottigliamento isobarica completa usata per CSD 6400 bph di molteplici sistemi di sicurezza attiva, tra cui protezioni fisiche, pannelli di accesso interbloccati e dispositivi di arresto di emergenza. Soprattutto, il sistema è pienamente conforme alle norme europee CE, che regolano la sicurezza dell’operatore e l’affidabilità delle apparecchiature. Pertanto, le aziende che privilegiano la conformità normativa e la sicurezza sul lavoro troveranno questa linea particolarmente adatta.

Inoltre, il design consente un facile accesso durante la pulizia e la manutenzione, migliorando la sicurezza operativa anche durante le fasi di non produzione. Di conseguenza, la linea riduce al minimo i rischi e i tempi di inattività durante l’intero ciclo di imbottigliamento.