Descrição

Linha de engarrafamento isobárica completa usada para CSD 6400 bph

Visão geral técnica da linha

Esta linha de engarrafamento isobárica completa usada para CSD 6400 bph produz refrigerantes carbonatados com uma produção nominal de 6400 garrafas por hora. Especificamente, a linha lida com recipientes PET de 0,50 litro usando um sistema de enchimento isobárico. Em particular, esta tecnologia mantém uma pressão interna constante durante o processo de enchimento. Como resultado, evita a perda de dióxido de carbono e garante que o produto final preserve sua qualidade e carbonatação do tanque à tampa.

Compatibilidade e especificações do contêiner

A linha suporta garrafas PET com gargalos PCO 18-10 e 18-81, que representam formatos padrão em toda a indústria de bebidas. Consequentemente, os operadores podem integrar o sistema em linhas existentes sem modificar o equipamento de nivelamento a jusante. Além disso, essa compatibilidade facilita o fornecimento de garrafas e a flexibilidade da embalagem. Além disso, o sistema garante que as transições entre os lotes de produção permaneçam suaves e eficientes.

Horário de trabalho e condição da linha

As máquinas nesta linha de engarrafamento isobárica completa usada para CSD 6400 bph completaram apenas 3000 horas de operação. Em comparação com sistemas usados semelhantes, esse uso relativamente baixo indica desgaste limitado em peças mecânicas. Portanto, os técnicos podem esperar um excelente desempenho com necessidades mínimas de manutenção. Além disso, essa condição torna a linha adequada para instalações que requerem implantação imediata com tempo de inatividade limitado.

Composição de linha

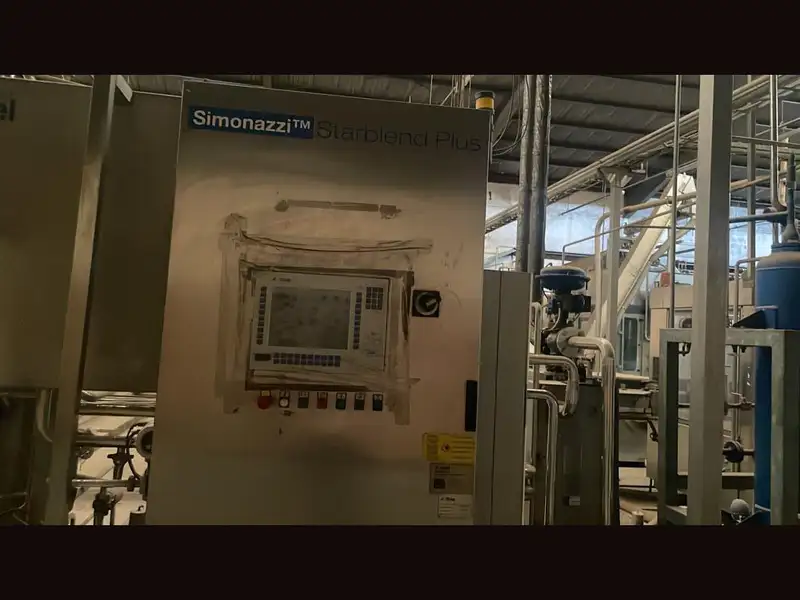

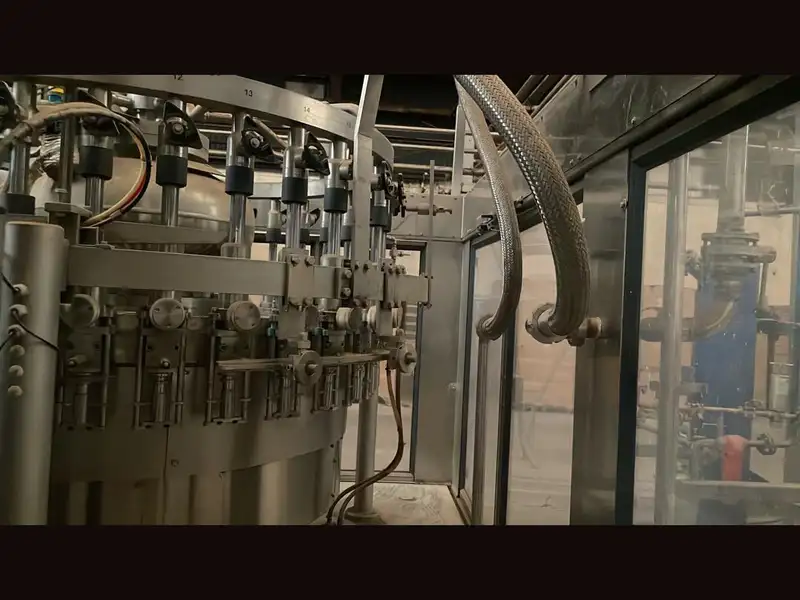

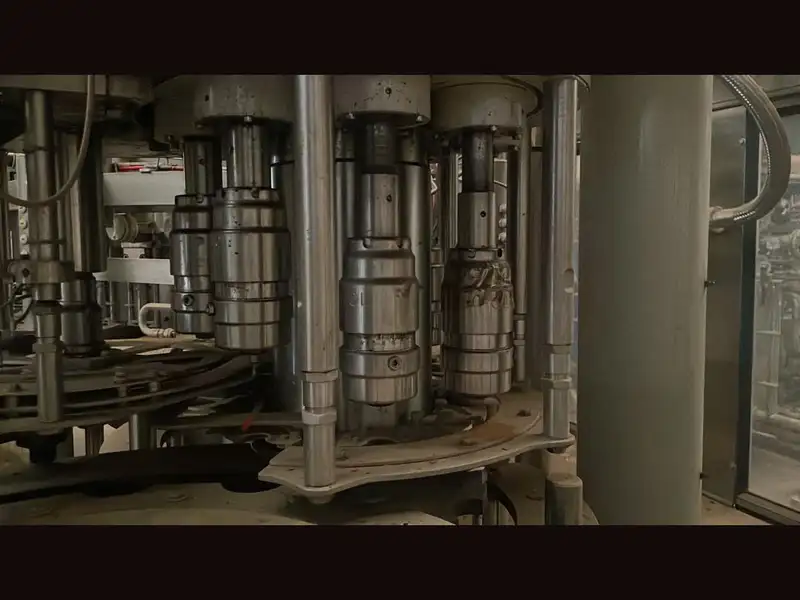

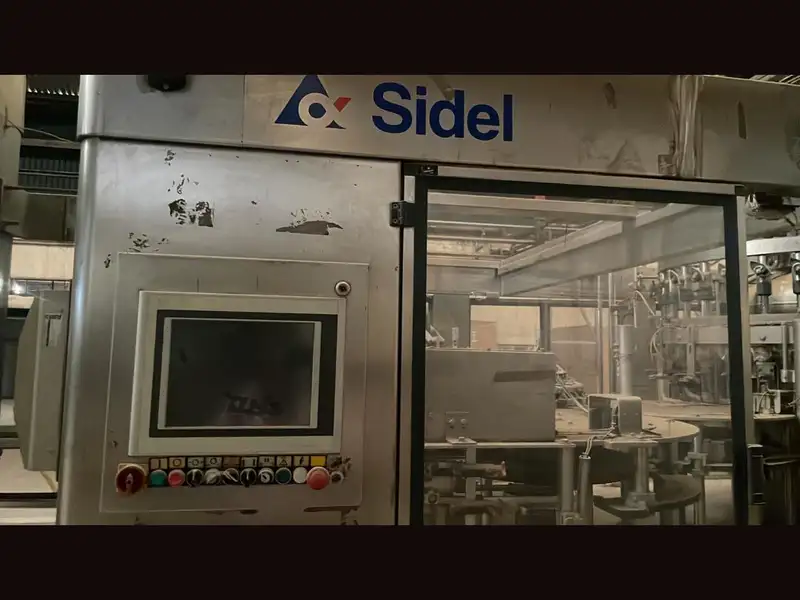

O processo começa com uma máquina de moldagem por sopro Sidel SBO4 COMPACT, construída em 2006, que forma garrafas PET diretamente a partir de pré-formas. Em seguida, as garrafas passam para o misturador Simonazzi-Sidel Starblend, fabricado em 2007, que mistura água, xarope e dióxido de carbono sob pressão. Posteriormente, as garrafas entram no monobloco de enchimento Simonazzi-Sidel Bluestar, também de 2007. Esta unidade inclui 32 pinças, 32 válvulas de enchimento isobáricas e 8 cabeças de nivelamento. Graças a essa configuração, a linha enche e tampa cada frasco rapidamente, mantendo a integridade do produto.

Além disso, o layout da máquina permite a integração ideal da automação e do acesso do operador. Notavelmente, cada módulo se conecta por meio de interfaces pré-alinhadas, que agilizam a instalação e minimizam o tempo de comissionamento. Juntas, essas características contribuem para alta eficiência de produção e facilidade de manutenção.

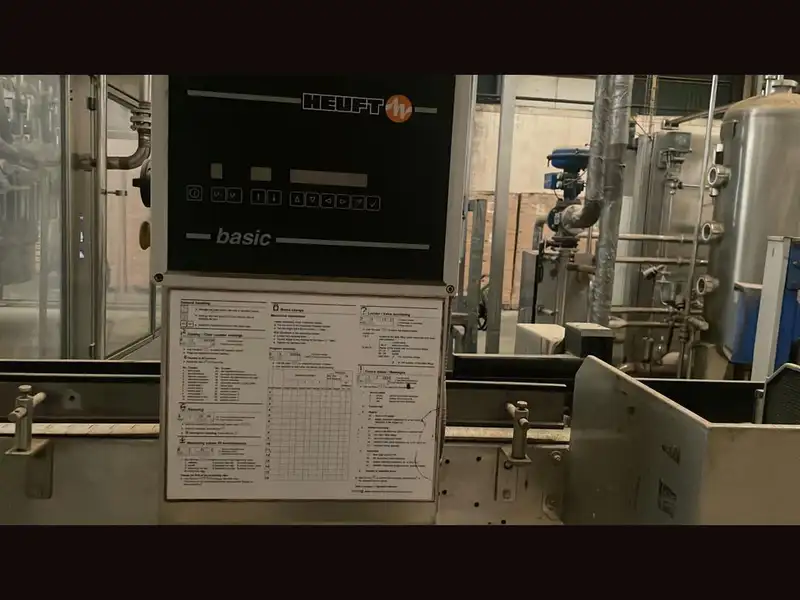

Controle de qualidade e fim desta linha de engarrafamento isobárica completa usada

Para garantir a integridade da embalagem, a linha inclui uma unidade de inspeção Heuft que verifica se há defeitos nos gargalos e tampas das garrafas. Após a inspeção, as garrafas passam por uma etiquetadora Sidel RollQUATTRO F15 (2007), que aplica rótulos envolventes em alta velocidade com precisão. Posteriormente, uma embaladora retrátil Cermex CP 18 AAE (2006) embala garrafas em embalagens múltiplas usando filme retrátil. Durante todo o processo, os transportadores da Sidel transferem garrafas entre as estações sem criar pontos de atrito ou atrasos mecânicos.

Além disso, o sistema de transporte fornece capacidade de buffer quando necessário, reduzindo assim o risco de paradas da linha. Por sua vez, isso ajuda os operadores a manter uma produção consistente mesmo durante desacelerações ou trocas temporárias.

Segurança e conformidade desta linha de engarrafamento isobárica completa usada

O fabricante equipou esta linha de engarrafamento isobárica completa usada para CSD 6400 bph com vários sistemas de segurança ativa, incluindo proteções físicas, painéis de acesso intertravados e dispositivos de parada de emergência. Acima de tudo, o sistema está em total conformidade com as normas europeias CE, que regulam a segurança do operador e a confiabilidade do equipamento. Portanto, as empresas que priorizam a conformidade regulatória e a segurança no local de trabalho acharão essa linha especialmente adequada.

Além disso, o design permite fácil acesso durante a limpeza e manutenção, o que aumenta a segurança operacional mesmo durante as fases de não produção. Como resultado, a linha minimiza o risco e o tempo de inatividade em todo o ciclo de engarrafamento.