- Home

- >

- Machines

- >

- Fardeleuses

Vendue

×

Fardeleuses

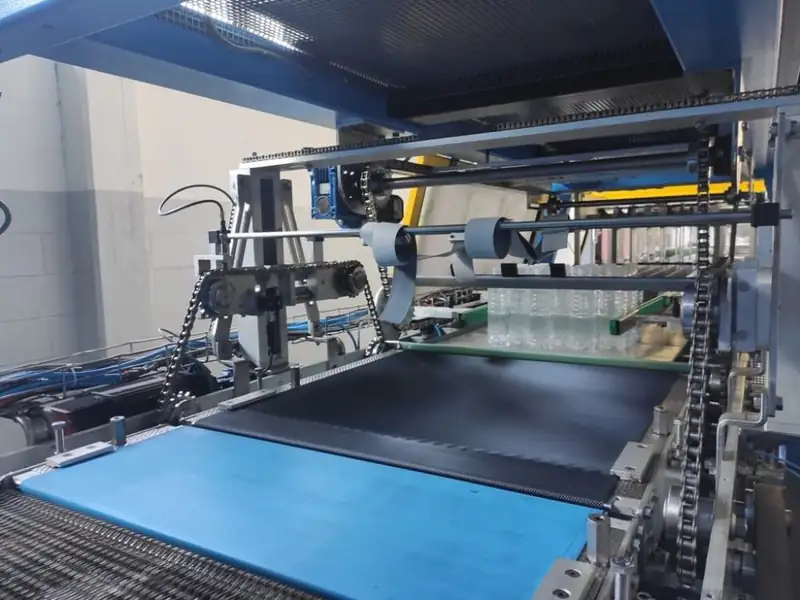

Réf: FA30Fardeleuses SMI GROUP SK 602P

Vendue

Fabricant:

SMI GROUP

Modèle:

SK 602P

Année:

1999

Vitesse:

80000 Bouteilles par heure

Produits:

Alcool, Bière, Boissons non alcoolisées, Champagne, Détergents, Eau, Eau pétillante, Esprits, Huile, Jus, Laitier, Thé, Vin, Vin pétillant, Vinaigre

Détails

Dimensions:

Largeur: 15480mm

Longueur: 1800mm

Taille: 2500 mm

Longueur: 1800mm

Taille: 2500 mm

Des dispositifs de sécurité:

Oui

Manuels:

Oui

Type de film:

Neutre

Plateau:

Disponible

Type de exploitation:

Automatique

Fonctionne avec des films imprimés:

Oui

Type d’alimentation de la machine:

Droit

Paquets/minute:

120

Fardeleuses

Réf: FA30Fardeleuses SMI GROUP SK 602P

Vendue

Fabricant:

SMI GROUP

Modèle:

SK 602P

Année:

1999

Vitesse:

80000 Bouteilles par heure

Produits:

Alcool, Bière, Boissons non alcoolisées, Champagne, Détergents, Eau, Eau pétillante, Esprits, Huile, Jus, Laitier, Thé, Vin, Vin pétillant, Vinaigre

Machines similaires

-

Fardeleuse Atlanta d’occasion avec plateau 1500 paquets/heure

Fardeleuse Atlanta d’occasion avec plateau 1500 paquets/heure -

Fardeleuse Atlanta d’occasion avec plateau 90 degrés 1500 paquets/heure

Fardeleuse Atlanta d’occasion avec plateau 90 degrés 1500 paquets/heure -

Fardeleuse d’occasion Tetra Pak année 2014 9000 briques/heure

Fardeleuse d’occasion Tetra Pak année 2014 9000 briques/heure -

Fardeleuse d’occasion Tetra Pak année 2003 1200 paquets/heure

Fardeleuse d’occasion Tetra Pak année 2003 1200 paquets/heure -

Fardeleuse d’occasion ITAL PAL FNC70+ PC300T1 1650 paquets/heure

Fardeleuse d’occasion ITAL PAL FNC70+ PC300T1 1650 paquets/heure -

Fardeleuse d’occasion GIEMME VEGA 30 jusqu’à 1200 paquets/heure

Fardeleuse d’occasion GIEMME VEGA 30 jusqu’à 1200 paquets/heure -

Fardeleuse DIMAC STAR ONE d’occasion jusqu’à 1800 carton-h

Fardeleuse DIMAC STAR ONE d’occasion jusqu’à 1800 carton-h -

Fardeleuse d’occasion SMI LSK 30P année 2004

Fardeleuse d’occasion SMI LSK 30P année 2004 -

Fardeleuse d’occasion SMI SK 450T – 45 ppm – barquette

Fardeleuse d’occasion SMI SK 450T – 45 ppm – barquette -

Fardeleuse semi-automatique ou automatique avec barre de soudure jusqu’à 22 P/M

Fardeleuse semi-automatique ou automatique avec barre de soudure jusqu’à 22 P/M

Description

- Chassis en acier sablé et vernissé à poudre

- La machine est équipée de portes de protection coulissantes en aluminium anodisé et de forme arrondie, qui permettent d’intaller tous les moteurs (à basse consommation d’énergie) en position extérieure par rapport aux unités mécaniques qu’ils conduisent. Le système de fermeture des portes est équipé d’un dispositif de freinage, qui ralentit la phase finale de la course et qui accompagne la porte de façon harmonieuse

- Dispositif de regroupement du produit en mode continu, avec doigts en matière plastique synchronisés électroniquement

- Roulements lubrifiés à vie

- Convoyeur d’entrée avec chaînes en matière thermoplastique à faible coefficient de friction et système motorisé de guides de canalisation oscillantes

- Magasin cartons situé sous le convoyeur d’entrée, réglable selon les dimensions des cartons

- Dispositif de préhension des cartons, du type rotatif continu, doté de ventouses d’aspiration

- Le déroulement des bobines de film placées dans la partie inférieure de la machine est commandé par un moteur “brushless”, qui assure une tension précise et constante du film. Les bobines sont deux: une en travail et une à l’arrêt. La jonction du film à la fin de la bobine a lieu au moyen d’une barre de soudure manuelle et la machine dispose d’un chariot spécial à faciliter le remplacement des bobines. Les broches porte-bobine ont blocage pneumatique et, quand le film de la bobine est épuisé, un dispositif spécial intervient pour arrêter la machine

- Avant que le paquet entre dans le tunnel de thermorétraction, le film est coupé par un couteau motorisé équipé de lame motorisée, enroulé autour du groupe de récipients et superposé à la base de l’emballage. Le réglage de la longueur du film est électronique

- Groupe couteau compact avec lame de coupe du film gérée par un moteur brushless à transmission dirècte “direct-drive”

- Dispositif automatique de centrage du film imprimé pourvu de spot de repère

- Armoire électrique de la machine, doté de conditionneur

- Le tunnel de thermorétraction adopte des solutions techniques avancées pour réduire la consommation d’énergie et assurer la compatibilité environnementale las plus haute des processus. Le convoyeur du tunnel est muni de barres en fibre de verre, avec des chaînes latérales de remorquage (®SMI ). Graçe à une analyse minutieuse des phénomènes thermodynamiques générés par le processus de thermorétraction, le tunnel gère de manière efficace et homogène la distribution des flux d’air chaud tout au long de la surface de l’emballage en formation, assurant la qualité finale de l’emballage réalisé. Les résistances de thermorétraction sont placées sur les parois latérales du tunnel