Descripción

Línea de embotellado usada para champán, vino espumoso y tranquilo 4000 bph

Compatibilidad de productos y tecnología de llenado

Esta línea de embotellado procesa vino tranquilo, vino espumoso y champán con alta eficiencia. En concreto, maneja únicamente botellas de vidrio y utiliza un sistema de llenado isobárico, que garantiza un control preciso a la hora de llenar líquidos a presión, como los productos espumosos. Como resultado, las bodegas que producen múltiples tipos de vino con diferentes propiedades físicas y químicas pueden confiar en esta línea para un funcionamiento consistente y adaptable. En otras palabras, el sistema aborda diversas demandas de productos sin comprometer la calidad de salida.

Rendimiento de salida por formato de botella

Dependiendo del formato de la botella, la línea ofrece diferentes rendimientos. Procesa botellas de 0,20 l y 0,375 l a 4.500 botellas por hora. Por su parte, maneja botellas de 0,75 litros a 4.000 botellas por hora y botellas de 1,5 litros a 2.000 botellas por hora. Por lo tanto, esta velocidad de producción se adapta a bodegas de mediana escala que requieren flexibilidad manteniendo el rendimiento industrial.

Puesta en marcha, tiempo de ejecución y disponibilidad inmediata

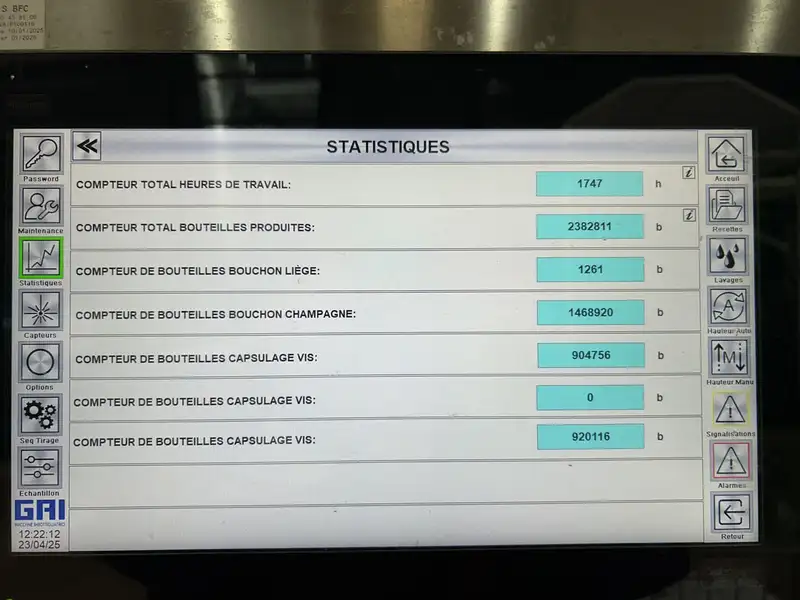

Los técnicos instalaron la línea en 2022. Desde entonces, ha funcionado durante 1.800 horas y ha producido aproximadamente 2.400.000 botellas. El sistema sigue funcionando en producción, lo que significa que se mantiene en buenas condiciones de funcionamiento. Además, su disponibilidad inmediata ofrece una ventaja a las bodegas que necesitan una implementación rápida. Debido a esto, los compradores pueden integrar el equipo sin un tiempo de inactividad significativo.

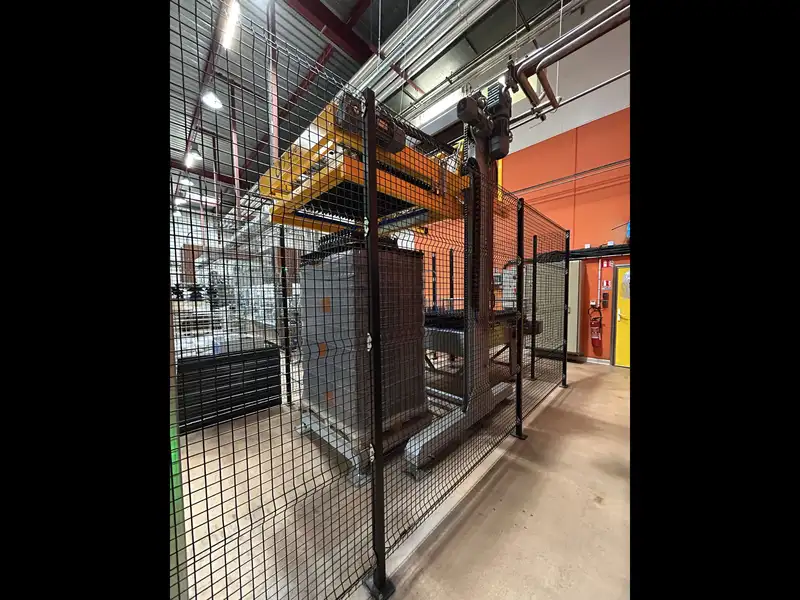

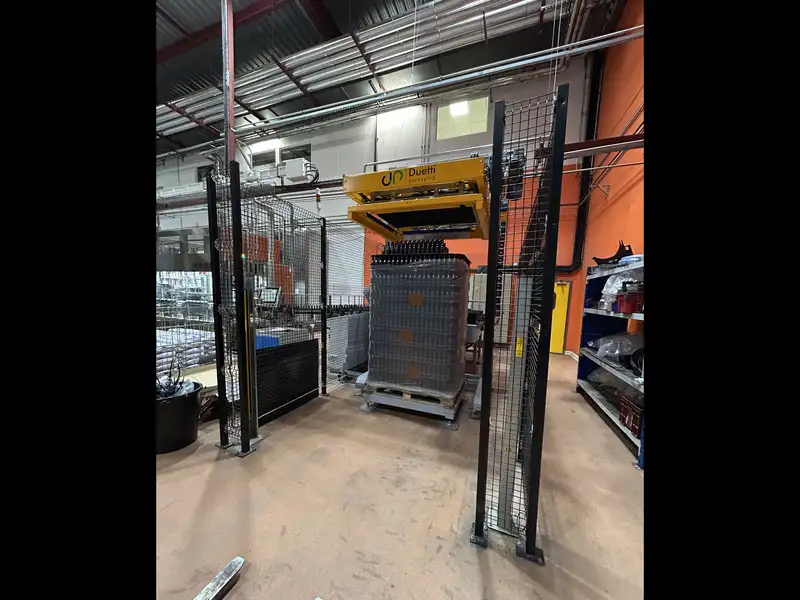

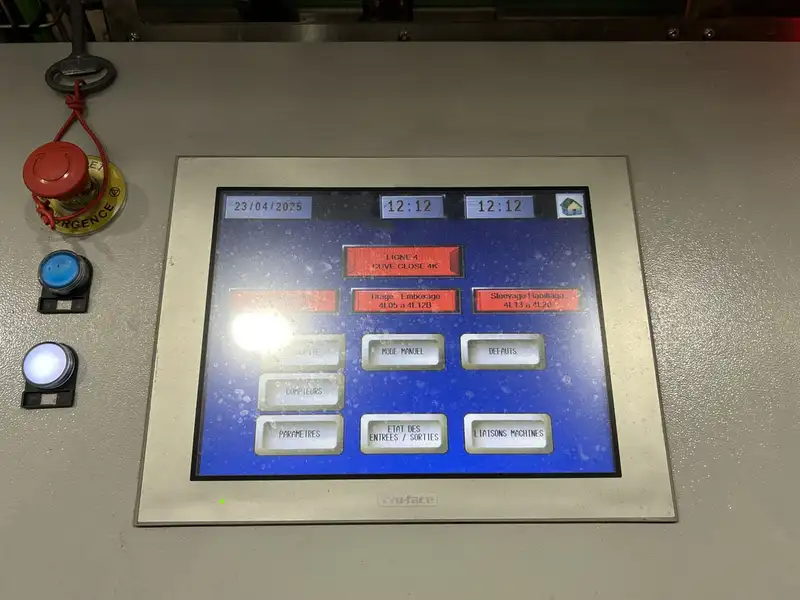

Bloque de embotellado primario: despaletizado, enjuague, llenado y taponado

El proceso comienza con un despaletizador Duetti Packaging, modelo M, que introduce automáticamente las botellas vacías en el sistema. Posteriormente, el monobloque GAI, modelo 4033RES-HP-A01, realiza el enjuague, el llenado y el taponado en una sola unidad integrada. La enjuagadora de doble etapa (agua + gas) utiliza 16 pinzas para desinfectar las botellas. Una llenadora electroneumática de alta presión con 24 válvulas realiza el llenado isobárico. En particular, la taponadora rotativa de 3 cabezales aplica corchos rectos, corchos de champiñones estilo champán, cierres de plástico y tapones de rosca de aluminio. Además, el monobloque incluye tornillos multiformato, ajustes de guía motorizados, botellas ficticias para la esterilización interna de la enjuagadora y un kit de electroválvula para cambiar entre entradas de gas y líquido de limpieza. En conjunto, esta configuración proporciona una alta precisión, un tiempo de cambio mínimo y un excelente manejo de la botella.

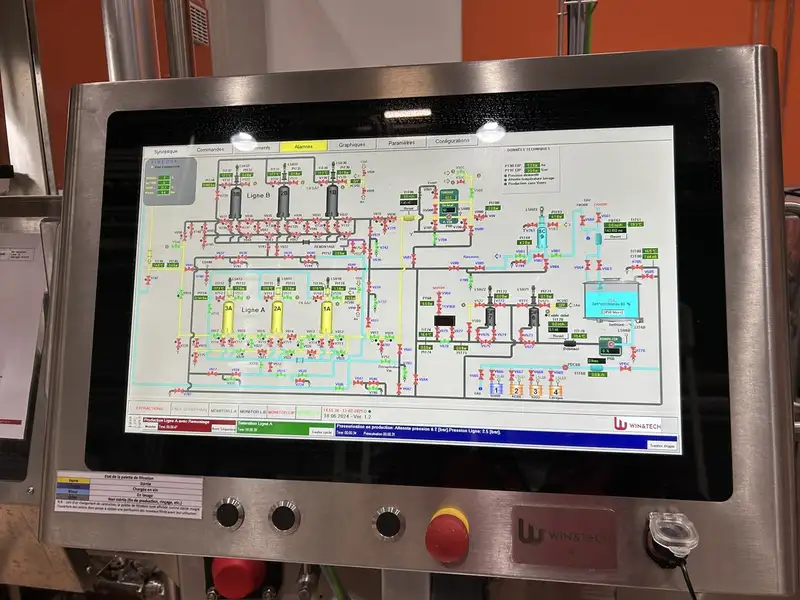

CIP y Control de Calidad: Sistemas de Limpieza e Inspección

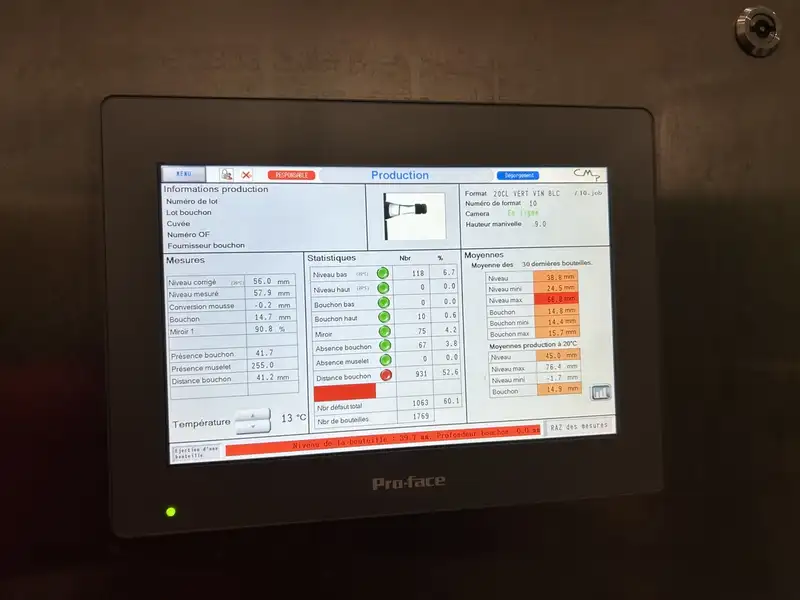

Para mantener la higiene, la unidad WIN&TECH CIP, modelo Win&Guard C 23.05, gestiona la limpieza automática a través de un intercambiador de calor vapor-agua y un sistema de filtración de tres etapas en dos circuitos independientes. Además, este sistema permite a los operadores desinfectar los componentes internos entre ciclos de producción sin necesidad de desmontarlos. Al mismo tiempo, la unidad de inspección CMP, modelo CV-MUF108, realiza un control de calidad continuo. Más específicamente, detecta anomalías en el nivel de llenado y la colocación de tapones en tiempo real. Por lo tanto, el sistema garantiza el cumplimiento normativo y la integridad del producto final.

Procesamiento de final de línea: secado, aplicación de cápsulas y etiquetado

Un secador NERI MA03 elimina la humedad externa de cada botella antes de la fase posterior. A continuación, el aplicador de cápsulas ROBINO & GALANDRINO, modelo ZENITH F 3/18 Ottico DC, aplica y termina las cápsulas utilizando tres torretas separadas. La primera torreta alinea botellas y cápsulas con seis cabezales; la segunda torreta pliega las cápsulas con seis cabezales neumáticos; La tercera torreta los alisa con seis cabezales neumáticos más. Paralelamente, la etiquetadora rotativa MAKRO, modelo MAK-3 8P UA4 L4 CO1, gestiona el etiquetado con cuatro estaciones autoadhesivas y ajuste motorizado de tres ejes. La etiquetadora aplica la etiqueta frontal, la contraetiqueta, el collarín y el medallón.

Es importante destacar que incluye disposiciones integradas para la integración del marcado láser. Esta configuración de final de línea garantiza una aplicación precisa de las cápsulas, un etiquetado fiable y una presentación óptima para el embotellado de vinos de alta gama.