Descripción

Línea completa de embotellado isobárico usada para CSD 6400 bph

Descripción técnica de la línea

Esta línea completa de embotellado isobárico usada para CSD 6400 bph produce refrescos carbonatados con una producción nominal de 6400 botellas por hora. En concreto, la línea gestiona envases de PET de 0,50 litros mediante un sistema de llenado isobárico. En particular, esta tecnología mantiene constante la presión interna durante el proceso de llenado. Como resultado, evita la pérdida de dióxido de carbono y garantiza que el producto final conserve su calidad y carbonatación desde el tanque hasta la tapa.

Compatibilidad y especificaciones de contenedores

La línea admite botellas de PET con cuellos de PCO 18-10 y 18-81, que representan formatos estándar en toda la industria de bebidas. En consecuencia, los operadores pueden integrar el sistema en las líneas existentes sin modificar el equipo de taponado aguas abajo. Además, esta compatibilidad facilita el abastecimiento de botellas y la flexibilidad del embalaje. Además, el sistema garantiza que las transiciones entre lotes de producción sean fluidas y eficientes.

Horas de trabajo y estado de la línea

Las máquinas de esta línea de embotellado isobárico completa usada para CSD 6400 bph han completado solo 3000 horas de funcionamiento. En comparación con sistemas usados similares, este uso relativamente bajo indica un desgaste limitado de las piezas mecánicas. Por lo tanto, los técnicos pueden esperar un excelente rendimiento con necesidades mínimas de mantenimiento. Además, esta condición hace que la línea sea adecuada para instalaciones que requieren un despliegue inmediato con un tiempo de inactividad limitado.

Composición de la línea

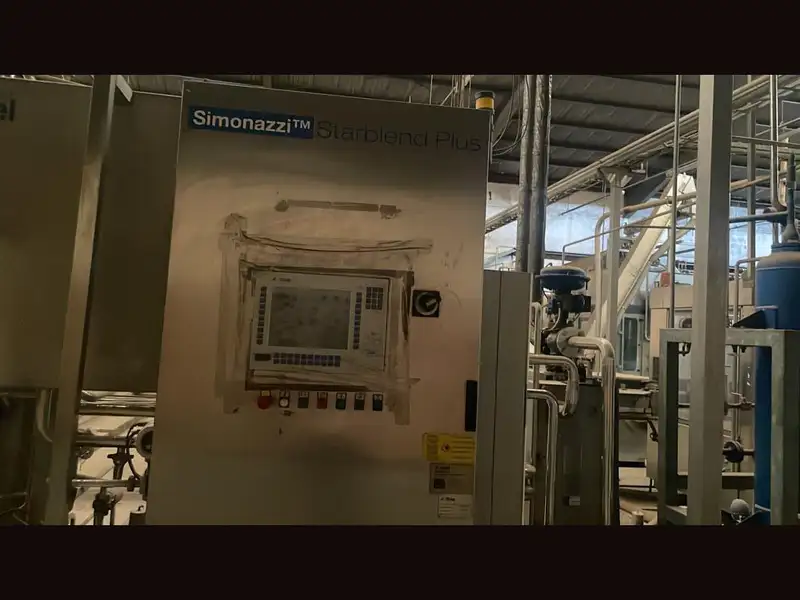

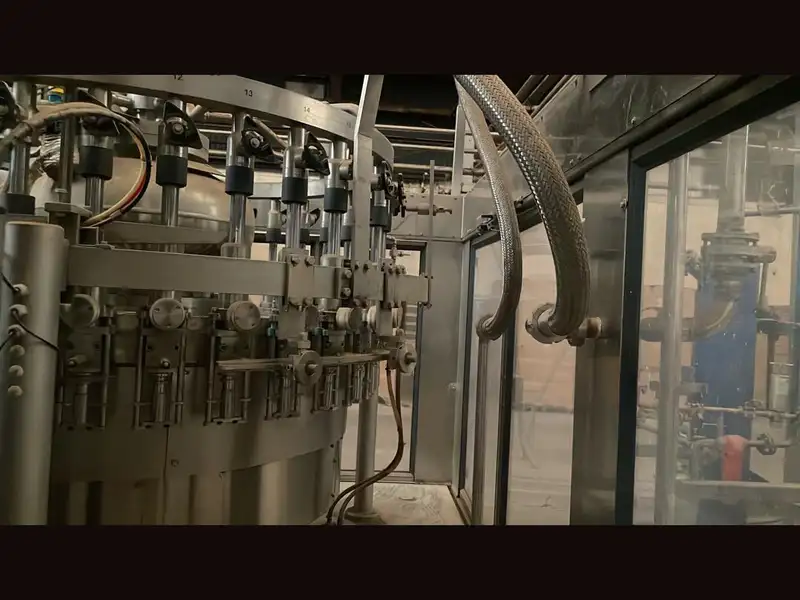

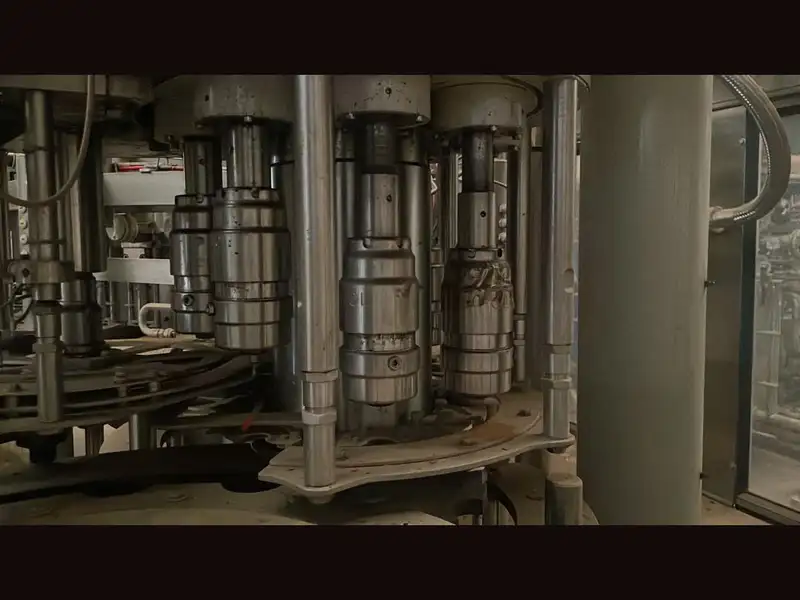

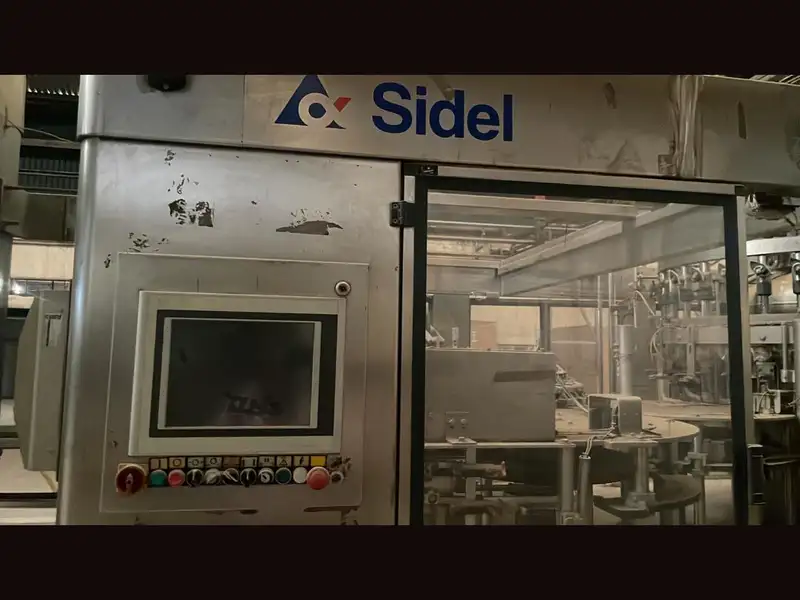

El proceso comienza con una máquina de moldeo por soplado SBO4 COMPACT de Sidel, construida en 2006, que forma botellas de PET directamente a partir de preformas. A continuación, las botellas pasan al mezclador Starblend de Simonazzi-Sidel, fabricado en 2007, que mezcla agua, jarabe y dióxido de carbono a presión. A continuación, las botellas entran en el monobloque de llenado Bluestar de Simonazzi-Sidel, también de 2007. Esta unidad incluye 32 pinzas, 32 válvulas de llenado isobáricas y 8 cabezales de taponado. Gracias a esta configuración, la línea llena y tapa cada botella rápidamente mientras mantiene la integridad del producto.

Además, el diseño de la máquina permite una integración óptima de la automatización y el acceso del operador. En particular, cada módulo se conecta a través de interfaces prealineadas, lo que agiliza la instalación y minimiza el tiempo de puesta en marcha. En conjunto, estas características contribuyen a una alta eficiencia de producción y facilidad de mantenimiento.

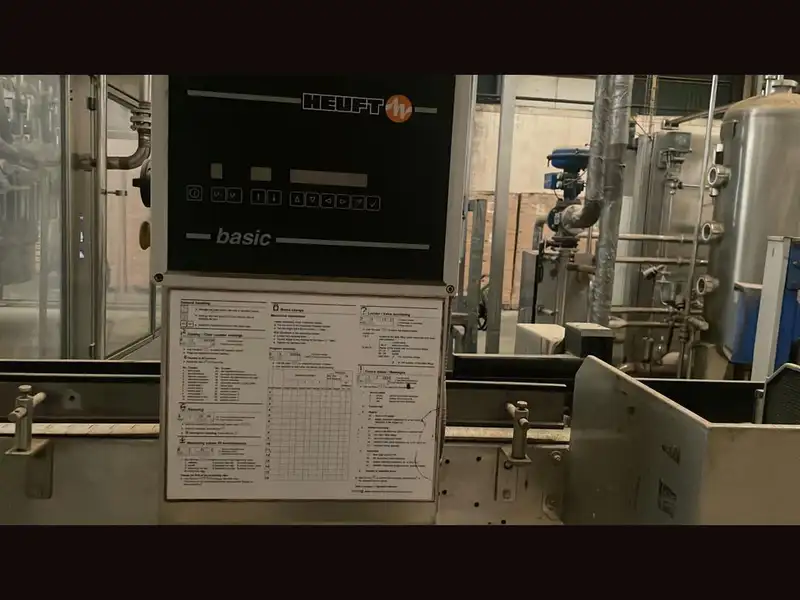

Control de Calidad y Fin de esta línea completa de embotellado isobárico usada

Para garantizar la integridad del embalaje, la línea incluye una unidad de inspección Heuft que comprueba los cuellos de botella y los tapones en busca de defectos. Después de la inspección, las botellas pasan a través de una máquina etiquetadora Sidel RollQUATTRO F15 (2007), que aplica etiquetas envolventes a alta velocidad con precisión. Posteriormente, una envolvedora retráctil Cermex CP 18 AAE (2006) empaqueta botellas en multipacks utilizando film retráctil. A lo largo del proceso, los transportadores de Sidel transfieren las botellas entre las estaciones sin crear puntos de fricción ni retrasos mecánicos.

Además, el sistema de transporte proporciona capacidad de almacenamiento intermedio donde sea necesario, lo que reduce el riesgo de paradas de la línea. A su vez, esto ayuda a los operadores a mantener una producción constante incluso durante desaceleraciones o cambios temporales.

Seguridad y cumplimiento de esta línea completa de embotellado isobárico usada

El fabricante equipó esta línea de embotellado isobárico completa usada para CSD 6400 bph con múltiples sistemas de seguridad activa, que incluyen resguardos físicos, paneles de acceso enclavados y dispositivos de parada de emergencia. Sobre todo, el sistema cumple plenamente con las normas europeas CE, que regulan la seguridad del operador y la fiabilidad de los equipos. Por lo tanto, las empresas que prioricen el cumplimiento normativo y la seguridad en el trabajo encontrarán esta línea especialmente adecuada.

Además, el diseño permite un fácil acceso durante la limpieza y el mantenimiento, lo que mejora la seguridad operativa incluso durante las fases de no producción. Como resultado, la línea minimiza tanto el riesgo como el tiempo de inactividad a lo largo de todo el ciclo de embotellado.