Beschreibung

Verarbeitungslinie für gebrauchtes Olivenöl 350 kg-h

Technische Details und Bedienung

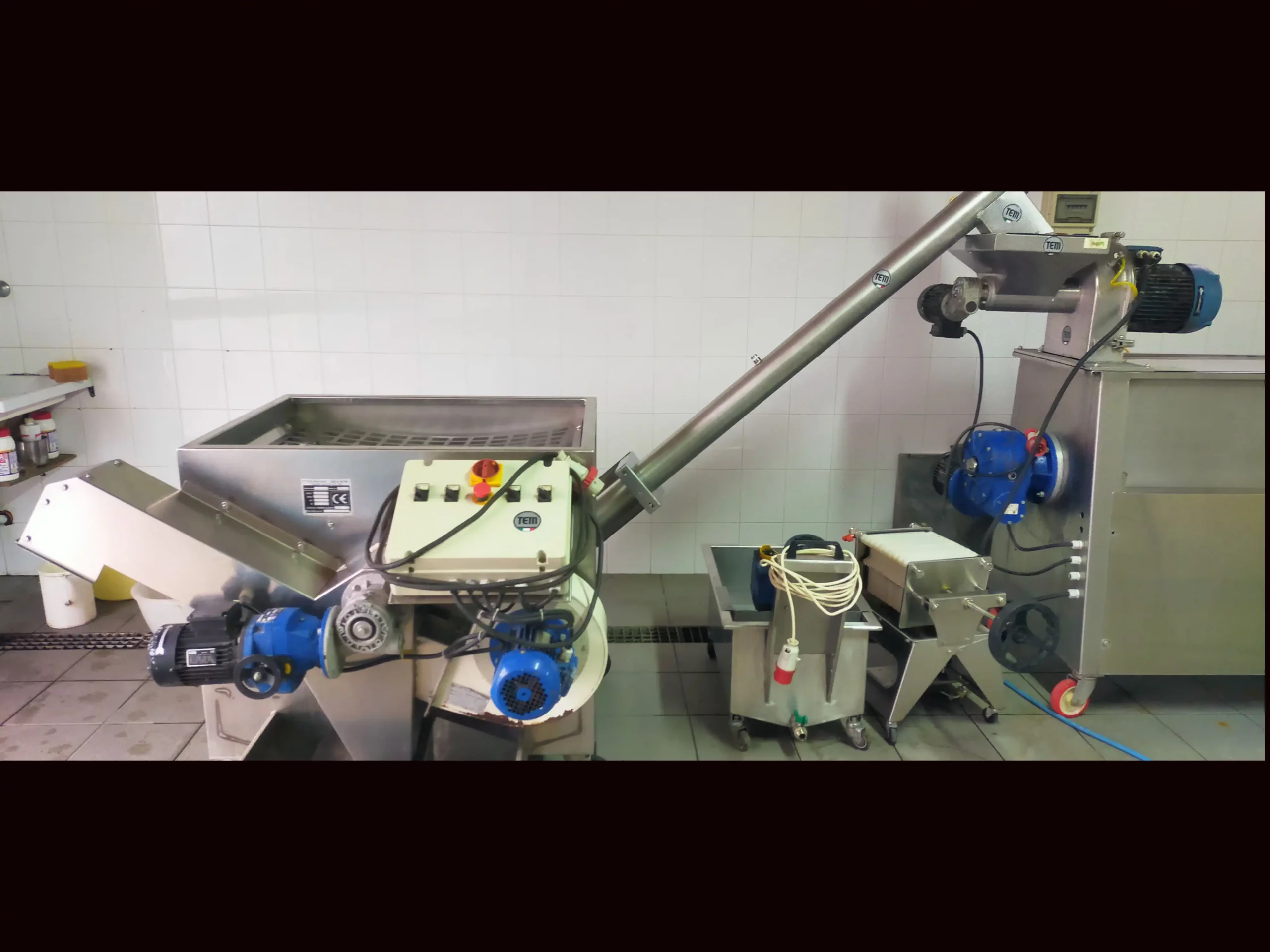

Toscana Enologica Mori stellte im Jahr 2001 die Verarbeitungslinie für gebrauchtes Olivenöl 350 kg-h her und bietet damit eine Komplettlösung für die kontinuierliche Olivenölproduktion. Die Linie integriert mehrere Maschinen, die synergetisch zusammenarbeiten und so die Effizienz und Kontinuität des gesamten Extraktionsprozesses fördern. Mit einer nominalen Produktionskapazität von 350 kg Oliven pro Stunde eignet sich dieses System für mittelgroße Ölmühlen, die eine konstante und zuverlässige Produktion anstreben.

Struktur- und Linienkomponenten

Diese Verarbeitungslinie für gebrauchtes Olivenöl umfasst sechs Hauptmaschinen, von denen jede eine bestimmte Rolle spielt. Jeder Abschnitt optimiert die Ölqualität und minimiert gleichzeitig Ausfallzeiten durch eine kontinuierliche und automatisierte Konfiguration.

1. Olivenwaschanlage mit integrierter Förderschnecke

Der Prozess beginnt mit der Olivenwaschmaschine, die ebenfalls von Toscana Enologica Mori im Jahr 2001 hergestellt wurde. Zunächst entfernt die Maschine Verunreinigungen wie Erde, Blätter und Ablagerungen und sorgt so für saubere Oliven zum Zerkleinern. Anschließend transportiert die integrierte Förderschnecke die Oliven automatisch von der Waschmaschine zum Brecher und sorgt so für einen ununterbrochenen und kontrollierten Durchfluss. Folglich arbeiten die Wasch- und Transportphasen nahtlos ineinander, um die Effizienz zu gewährleisten.

2. Hammerbrecher (Brecher)

Der Hammerbrecher aus dem Jahr 2001 bricht die Oliven und verwandelt sie mit einem hammerbasierten System in Paste. Darüber hinaus zerkleinert der Brecher die Oliven gleichmäßig, wodurch die Ölextraktion in der nächsten Phase maximiert wird. Darüber hinaus optimiert das System die Partikelgröße der Paste, damit die Öltröpfchen während der Malaxation effektiv zusammenwachsen können. Damit wird in dieser Phase der Grundstein für eine effiziente Ölförderung gelegt.

3. Malaxer (Malaxer-Einheit)

Der Malaxer, der in den Brecher integriert ist, spielt eine Schlüsselrolle im Produktionsprozess. Es mischt die Olivenpaste bei kontrollierter Temperatur und fördert so die Trennung von Öltröpfchen aus Wasser und Feststoffen. Darüber hinaus gewährleistet die Temperaturkontrolle die Erhaltung der organoleptischen Eigenschaften des nativen Olivenöls extra. Folglich ist die Malaxationsphase unerlässlich, um die Ölausbeute bei gleichbleibender Qualität zu maximieren.

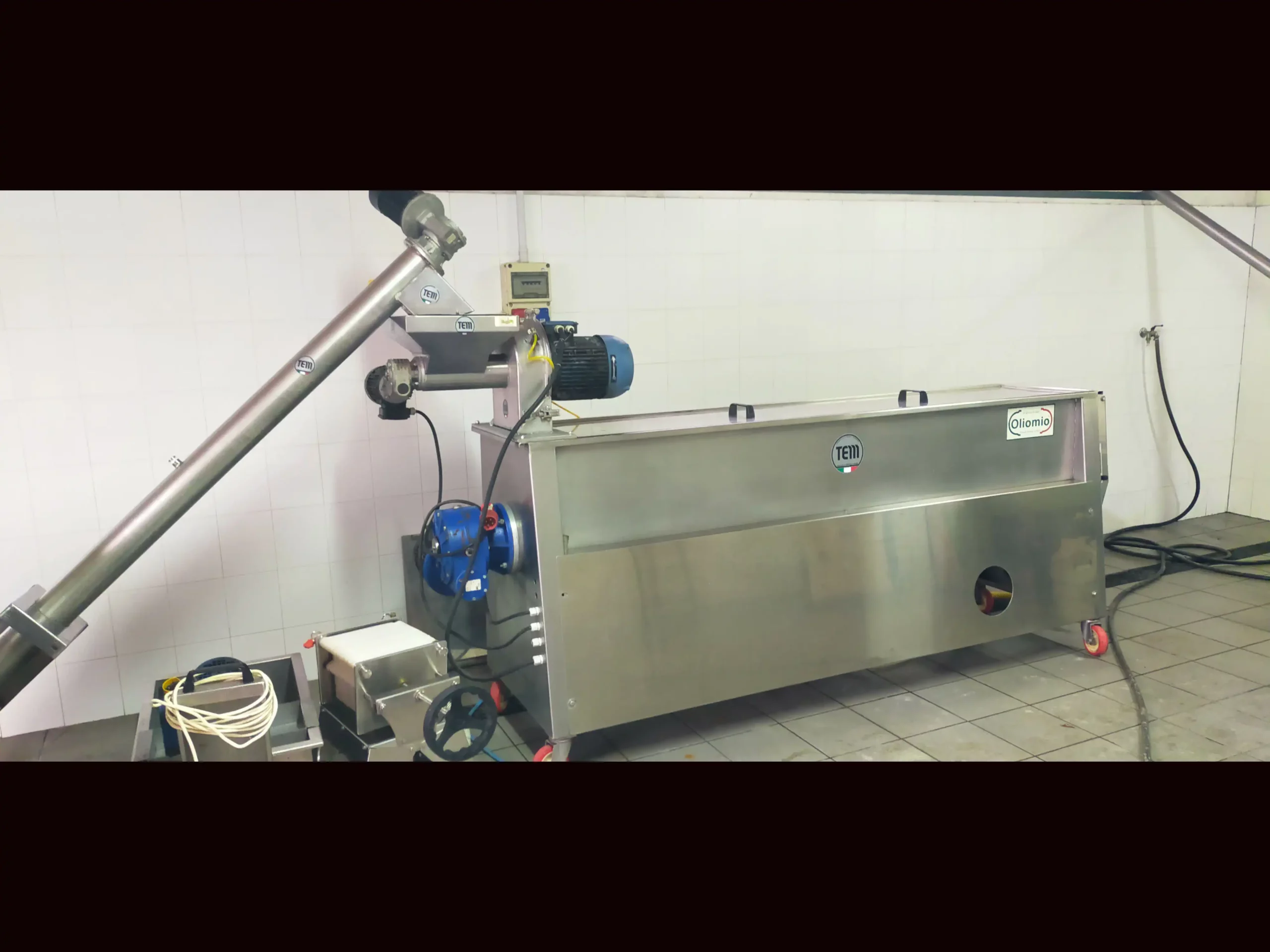

4. Dekanter für Tresterauswurf mit integrierter Förderschnecke

Der Dekanter fungiert als Herzstück des Trennprozesses. Dieses Zentrifugalsystem, das 2001 vom gleichen Hersteller entwickelt wurde, trennt Öl aus Trester und Vegetationswasser mithilfe von Dichteunterschieden. Währenddessen entleert die integrierte Förderschnecke den Trester kontinuierlich und sorgt so für eine konstante Produktion. Daher spielt der Dekanter eine entscheidende Rolle bei der Gewährleistung einer stetigen und effizienten Ölförderung.

5. Öl-Auffangbehälter

Der Edelstahltank am Auslass des Dekanters sammelt das Öl und verhindert gleichzeitig eine Kontamination. Auf diese Weise garantiert es eine sichere Ölsammlung und den Transfer zu den endgültigen Filtrations- und Lagerstufen. Darüber hinaus ermöglicht das Design eine einfache Reinigung, was zur Einhaltung der Hygienestandards während des gesamten Prozesses beiträgt.

6. Zellulosefilter Jolly 10

Der Zellulosefilter erledigt den letzten Schritt vor der Lagerung. Das Modell Jolly 10, das für die Feinfiltration konzipiert ist, entfernt Mikroverunreinigungen und feste Rückstände und erzeugt so ein klares und stabiles Öl. Dieser Schritt stellt wiederum sicher, dass das Endprodukt den Qualitätsstandards entspricht. Dadurch verlässt das Öl das Filtersystem sauber und bereit für die Lagerung oder den Verkauf.

Effizienz und kontinuierliche Produktion dieser Verarbeitungslinie für gebrauchtes Olivenöl

Die Verarbeitungslinie für gebrauchtes Olivenöl 350 kg-h garantiert eine kontinuierliche Produktion, indem sie alle Verarbeitungsschritte in ein automatisiertes System integriert. Daher reduziert die optimierte Konfiguration die Ausfallzeiten und verbessert die Ölförderung bei gleichzeitiger Beibehaltung hoher Qualitätsstandards. Darüber hinaus stellt das Design dieser Linie sicher, dass der Bediener jede Phase mit minimalen Eingriffen einfach bewältigen kann.

Zusammenfassend lässt sich sagen, dass diese Verarbeitungslinie für gebrauchtes Olivenöl eine umfassende und technisch fortschrittliche Lösung bietet, die sich ideal für Ölmühlen eignet, die eine effiziente und zuverlässige Produktion anstreben.