Beschreibung

Gebrauchter Monoblock Abfüllanlage Melegari bis zu 40000 BPH

Im industriellen Abfüllbereich sticht das Modell Melegari Füllmonoblock FILLJET NP-B 60-60-18 besonders hervor. Entworfen, um die Produktion zu optimieren, prahlt es mit einer Kapazität von bis zu 40000 BPH. Weiterhin bewertet diese Analyse seine technischen Spezifikationen, betriebliche Effizienz und Anpassungsfähigkeit. Sie betont seine bedeutende Auswirkung auf das Abfüllen von stillem Wasser.

Betriebliche Effizienz und Produktionskapazität

Hergestellt im Jahr 2015 und immer noch in Betrieb, beweist die Maschinerie ihre Langlebigkeit und Zuverlässigkeit. Wichtig ist, dass sie PET-Behälter in den Formaten 0,20 L, 0,33 L und 0,6 L verarbeitet. Dies ermöglicht eine erhebliche Vielseitigkeit bei den Produktgrößen. Eine Geschwindigkeit von 40000 BPH zeigt bemerkenswerte Produktionseffizienz und positioniert sie als wettbewerbsfähige Option für Anlagen mit hohem Volumen.

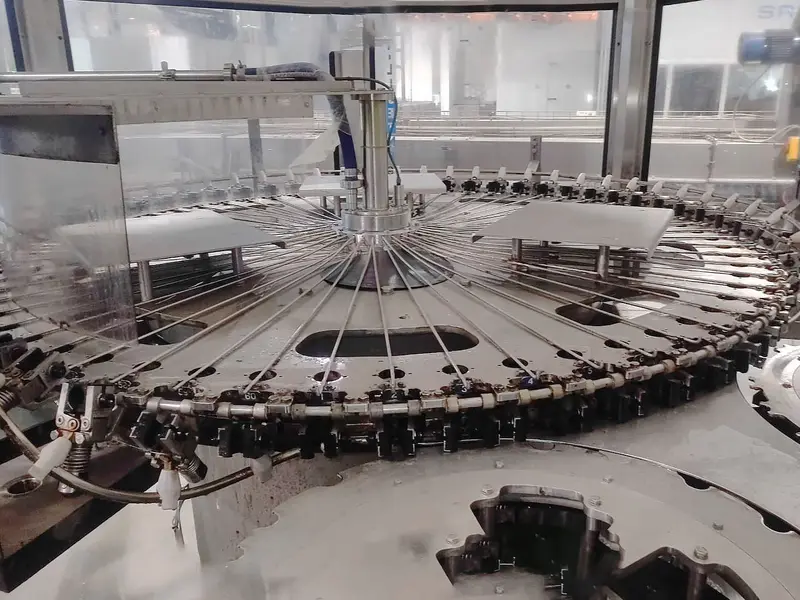

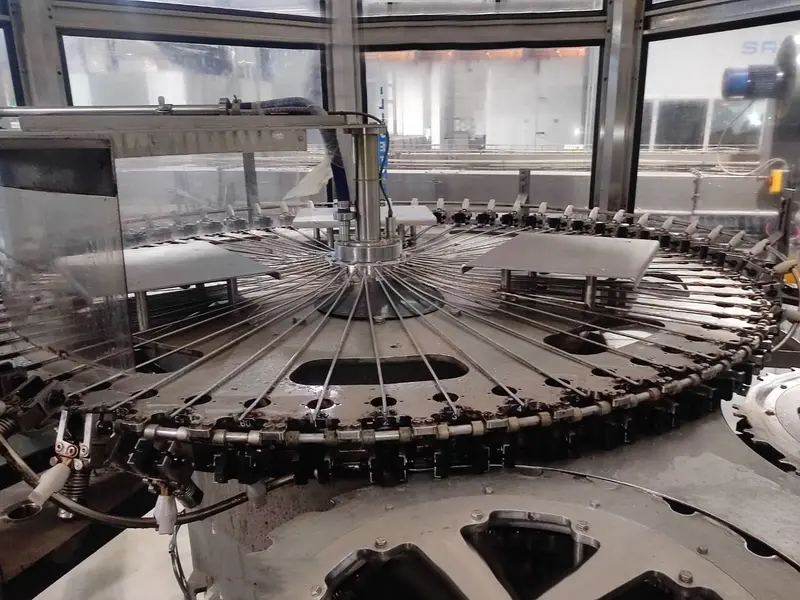

Komponenten und technologische Innovation

Der Spüler integriert 60 Greifer für eine effektive Einzelbehandlung und gewährleistet die Sauberkeit der Behälter vor dem Abfüllen. Die Aufrechterhaltung hoher hygienischer Standards ist entscheidend für den Sektor der Wasserabfüllung. Zusätzlich bietet der Füller mit 60 volumetrischen Ventilen und festen Düsen präzises Abfüllen. Dies minimiert Volumenabweichungen und reduziert Produktverluste. Zudem sorgt der Verschließer mit 18 Köpfen für Plastikschraubverschlüsse für eine sichere, gleichmäßige Versiegelung. Er integriert Sicherheitsmerkmale, die sowohl den Bediener als auch das Produkt schützen.

Nachhaltigkeit und Energieverbrauch

Mit einem Betrieb bei 380 V, 18 kW und 60 Hz signalisiert der Monoblock optimierten Energieverbrauch. Seine Energieeffizienz reduziert nicht nur die Umweltauswirkungen, sondern senkt auch die Betriebskosten.

Abmessungen, Gewicht und Wartung des Füllmonoblocks Melegari

Die Abmessungen betragen 6100 mm (L) x 4700 mm (B) x 3600 mm (H) mit einem Gewicht von 12000 kg. Der Monoblock erfordert eine sorgfältige Raumplanung. Zusätzlich erleichtert die Drehrichtung im Uhrzeigersinn und detaillierte Handbücher die Wartung und gewährleisten eine verlängerte Betriebslebensdauer.

Es ist wichtig zu beachten, dass während der Überholung dieser Maschine die folgenden Wartungsarbeiten durchgeführt wurden:

- Austausch des Einlaufgreifers und der gesamten Einheit des Spülers/Füllers, einschließlich des Hubzylinders mit Ventilkit

- Austausch aller Rollen und Lager der Hubzylinder

- Austausch aller Greiferfedern

- Reinigung der ausgebauten Teile

- Ausbau aller Füllventile

- Ausbau aller Flaschengreifer

- Ausbau des Hauptgetriebes

- Reinigung des Einlaufbereichs

- Überprüfung des Niveaus des Füllers

- Wartung der verbleibenden Füllventile

- Wartung der Rollenlager und deren Einbau

- Einbau von Luftventilen

- Wartung der Greifereinheit und Ausbau des Getriebes

- Einbau des Hauptantriebsgetriebes

- Ausbau und Wartung der Wasser-Drehverbindung

- Wartung und Wiedereinbau der Wasser-Drehverbindung

- Überprüfung und Reparatur aller Ventile

- Wartung der Ein- und Auslaufgreifer

- Wartung der Greifer

- Wartung des Zylinders

- Einbau aller Greifer

- Einbau der Wasser-Drehverbindung

- Einbau des elektrischen Verteilers

- Einbau der Hauptantriebseinheit

- Einbau der Füllventileinheit

- Einbau der oberen und unteren Seitenelemente

- Einbau der Einlaufgreifereinheit

- Reinigung des Hauptantriebsgetriebes

- Einbau aller Greiferfedern

- Einbau des Getriebes

- Überprüfung aller elektrischen Verbindungen

- Durchführung eines Probelaufs

- Einbau eines neuen Wasserströmungsdruckventils

- Feinabstimmung der Getriebeeinheit

- Austausch der Magnetspule und der Anschlüsse

- Austausch aller Füllventilkits

- Zusammenbau der Gehäuseteile

- Probelauf und Feinabstimmung der Füllstandsregelung

- Überprüfung aller Füllventilfunktionen

- Austausch des Hubzylinderkits

- Austausch aller beschädigten Rollen

- Überprüfung der Greiferfunktionen und des Spiels

- Einstellung aller Parameter und Durchführung eines Testlaufs

- Anpassung des Arbeitsluftdrucks (4,5 bar)

- Wartung und Einstellung des Luftsystems

- Einstellung des Einlaufgreifers

- Durchführung eines Probelaufs

- Anpassung des Bremssystems

- Anpassung der Einlaufgreifer

- Einstellung aller Parameter

- Ausbau der Wasser-Drehverbindung

- Austausch des kompletten Kits

- Austausch der Ein- und Auslaufgreiferfedern

- Austausch der Kunststoffrollen

- Reparatur des Sternrads

- Abschluss eines finalen Probelaufs

Fazit des Füllmonoblocks Melegari

Diese Analyse des Melegari Füllmonoblocks bis zu 40000 BPH hebt seinen Status als fortschrittliche Lösung hervor. Durch die Kombination von hoher Produktionskapazität, präzisem Abfüllen, Energieeffizienz und einfacher Wartung wird er sehr attraktiv. Letztendlich ist er ideal, um die Produktion mit einem Fokus auf Nachhaltigkeit und Kostensenkung zu optimieren.