Beschreibung

Gebrauchte Abfüllanlage KRONES mit aseptischer Abfüllung 36000 Fl/h

Die eingesetzte KRONES Abfüllanlage mit aseptischer Abfüllung von 36000 Fl/h bietet eine hocheffiziente Lösung für die Getränke- und Molkereiindustrie und erfüllt die Produktivitäts- und Qualitätsanforderungen in Produktionsumgebungen mit hoher Kapazität. Dieses System gewährleistet den höchsten Sterilisationsstandard und bewahrt die organoleptischen Eigenschaften und die Lebensmittelsicherheit des abgefüllten Produkts. Darüber hinaus ist es so konzipiert, dass es auch bei langen Produktionsläufen eine gleichbleibende Leistung bietet.

Der Prozess kombiniert Blow-Fill-Seal (BFS) und die Nassaseptik-Technologie, um während des gesamten Produktionsablaufs vollständige aseptische Integrität zu gewährleisten.

Liniengeschwindigkeit und Kapazität

Die gebrauchte aseptische Linie KRONES verarbeitet 36000 Flaschen pro Stunde (bph), auf dem Format 500 ml, und eignet sich damit für die Produktion mit hoher Kapazität. Er verarbeitet PET-Behälter und unterstützt verschiedene Formate, darunter 0,3 l, 0,4 l, 0,5 l und 1,0 l.

Zudem kann das System Flaschen von 250 ml bis 1,5 L verarbeiten und bietet damit eine hohe Produktionsflexibilität.

Darüber hinaus ist die Anlage aufgrund ihrer Vielseitigkeit ideal für verschiedene Anwendungen in der Getränkeindustrie, darunter Milch, Säfte, Tee und aromatisiertes Wasser. Dadurch passt sich die Linie leicht an verschiedene Märkte und Produktionsanforderungen an, indem verschiedene Behältergrößen konfiguriert werden. Daher bietet es Flexibilität für eine Reihe von Produkttypen.

Aseptische Abfülltechnik in der gebrauchten aseptischen Linie KRONES

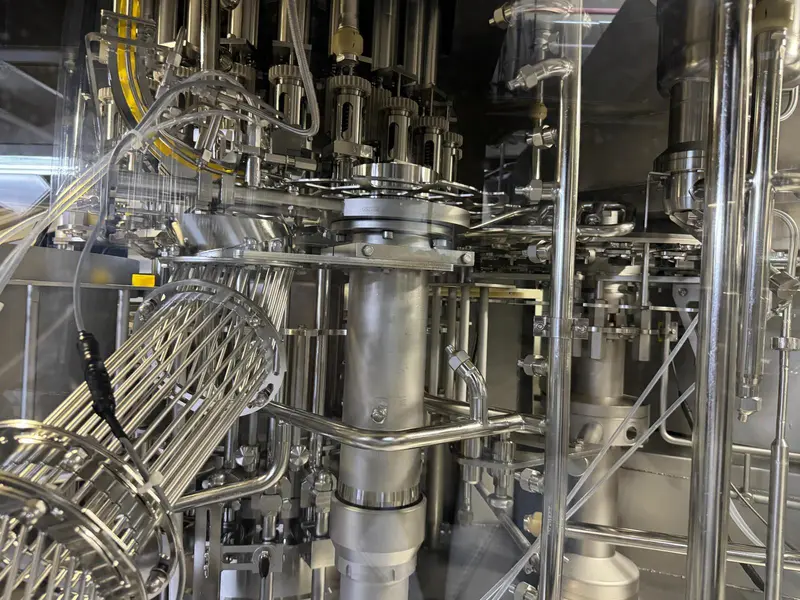

Das aseptische Abfüllsystem der Linie eliminiert mikrobiologische Kontaminationen. Darüber hinaus erfolgen die Sterilisations- und Abfüllprozesse unter aseptischen Bedingungen, wodurch Konservierungsstoffe minimiert und eine lange Haltbarkeit ohne Kühlung gewährleistet wird. Dieser Prozess ist entscheidend für den Umgang mit empfindlichen Produkten wie Milch und Fruchtsäften, die eine fortschrittliche Sterilisation erfordern, um ihre Nährstoffe und natürlichen Eigenschaften zu erhalten. So stellt die Linie sicher, dass alle Produkte strenge Qualitäts- und Sicherheitsstandards erfüllen.

Die aseptische Abfülltechnologie umfasst elektronische volumetrische Füllventile mit einer Genauigkeit von ±0,3 % und unterstützt sowohl Kaltabfüllung bei 20 °C als auch Abfüllung bei Umgebungstemperatur.

Das System verwendet ein Nasssterilisationsverfahren mit Peressigsäure (PAA) oder Wasserstoffperoxid, wobei Kontaktzeiten von weniger als 8 Sekunden erreicht und Rückstände unter 0,1 ppm gehalten werden.

Darüber hinaus wird die Reinheit der Abfüllumgebung auf ISO-Klasse 5 gehalten, mit HEPA-Filtration und Überdruckkontrolle, um höchste Standards zur Vermeidung von Kontaminationen sicherzustellen.

Schlüsselkomponenten der Linie

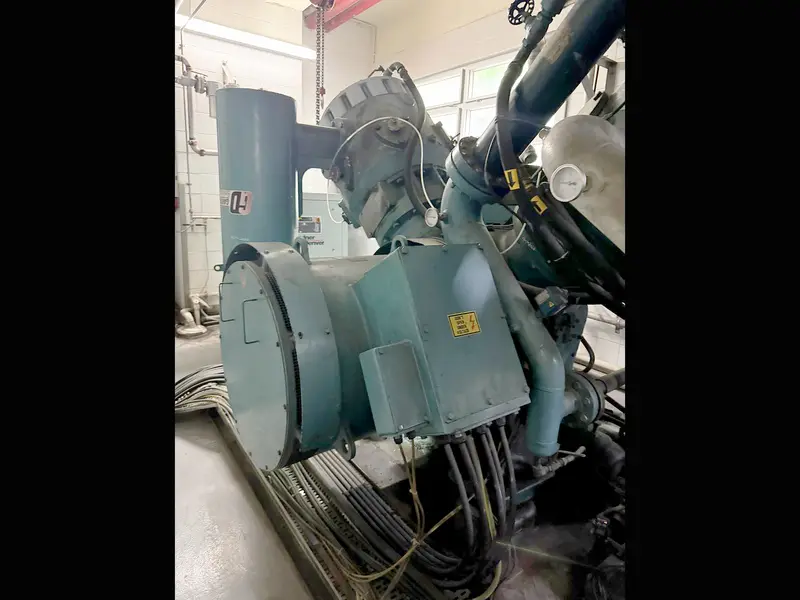

Das System steuert die Sterilisation mit einer STORK-Maschine, die in zwei Einheiten erhältlich ist. Darüber hinaus übernimmt das System auch die Produkthomogenisierung mit einem STORK-Homogenisator (erhältlich in zwei Einheiten). Diese Geräte sorgen für eine gleichbleibende Produktqualität, insbesondere bei Getränken wie Milch und Säften. Dadurch erreicht das System eine Gleichmäßigkeit des Endprodukts und verbessert die Kundenzufriedenheit.

Das UHT-System (Ultra High Temperature) verwendet die VarioDose Krones, um das Produkt bei hohen Temperaturen zu behandeln und Bakterien und Mikroorganismen zu eliminieren, ohne die Qualität zu beeinträchtigen. Neben dem System kommen Jongia 2010 Tanks und APV 2011 Tanks zum Einsatz, die beide für den aseptischen Betrieb ausgelegt sind, und CIP APV 2010 ermöglicht die In-situ-Reinigung. Somit gewährleistet die Linie eine vollständige Hygiene während des gesamten Abfüllprozesses.

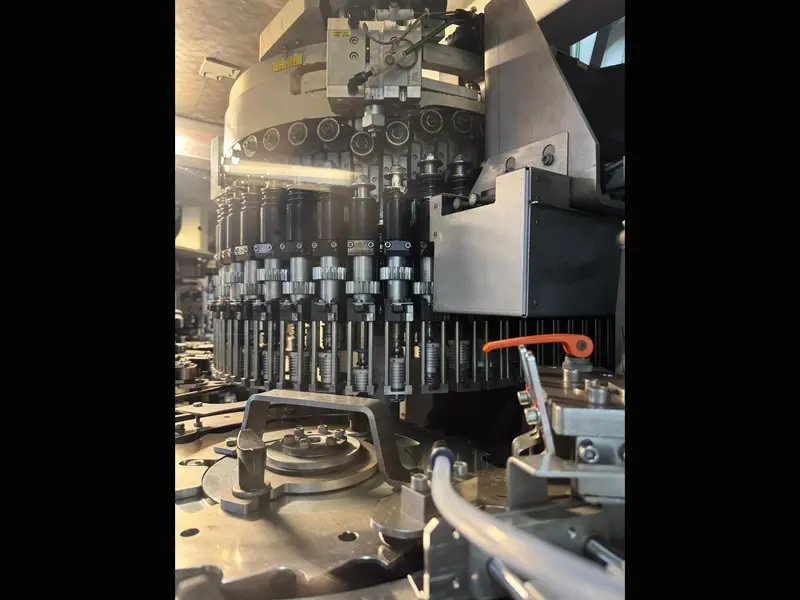

Für die aseptische Befüllung und Versiegelung von Flaschen kommt ein Krones Monoblock aus dem Jahr 2010 zum Einsatz. Darüber hinaus reinigt die CIP Krones VarioClean 2010 das Füllersystem effektiv, reduziert das Kontaminationsrisiko und verbessert die Betriebseffizienz. Dies wiederum steigert die Gesamtproduktivität der Linie.

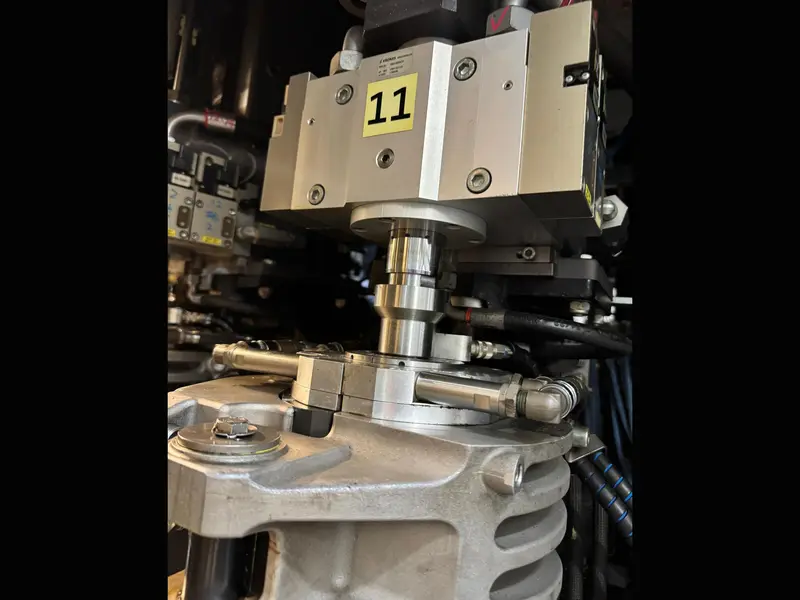

Der Streckblasbereich nutzt eine Krones Contiform S20 Maschine, die bis zu 42.000 Preforms pro Stunde verarbeiten kann und während des Blasvorgangs durch sterile Luft geschützt wird, um Kontaminationen zu vermeiden.

Das Verschließen der Flaschen erfolgt mit magnetisch drehmomentgesteuerten Verschließern, wodurch eine Leckagerate von weniger als 0,01 % erreicht wird, vollständig konform mit den FDA 21 CFR 113 Standards.

Weitere Geräte und Funktionen

Die Linie umfasst zahlreiche wesentliche Komponenten, wie z. B. einen 10-bar-Kompressor von Atlas Copco, einen Atlas Copco-Kühler von 2010 zur Kühlung und eine Krones Blasformmaschine Contiform S20 aus dem Jahr 2010, die PET-Behälter produziert. Das Inspektionssystem nutzt insbesondere einen Krones Checkmat 2010, um eine exakte Inspektion der Flaschen beim Abfüllen und Verschließen zu gewährleisten. Daher bietet das System eine Qualitätssicherung in Echtzeit, um Produktstandards einzuhalten.

Der VIDEOJET-Drucker codiert Flaschen, während die Etikettiermaschine Jinhong Sleeve ST2 aus dem Jahr 2017 Etiketten schnell und präzise aufbringt. In der letzten Verpackungsphase werden ein Kartonpacker (2010) und ein Palettierer Fuji Yusoki Kogyo (2010) verwendet, um die automatische Verpackung und Palettierung der fertigen Produkte zu gewährleisten. Somit garantiert die Anlage effiziente und zuverlässige Verpackungsprozesse.

Eine Laminar-Flow-Haube schützt den Bereich des Förderbands und hält die Flaschen bis zum Abschluss der Etikettierung in einer sterilen Umgebung, um eine Sekundärkontamination zu verhindern.

Das Krones LDS-Steuerungssystem überwacht in Echtzeit kritische Parameter wie die Konzentration von Peressigsäure, die Abfülltemperaturen und die Partikelanzahl in der Umgebung, wodurch die Prozessstabilität und Produktsicherheit verbessert werden.

Linienzustand und Zeitachsen

Die gebrauchte KRONES Abfüllanlage mit aseptischer Abfüllung 36000 Fl/h befindet sich weiterhin in einem guten Zustand und steht ab April 2025 für die Demontage zur Verfügung. Daher ist er aufgrund seiner optimalen Betriebsbedingungen eine zuverlässige Wahl für Unternehmen, die Lösungen mit hoher Kapazität und hoher Qualität für die Herstellung von haltbaren Getränken suchen. Dadurch können Unternehmen von der kontinuierlichen Leistung dieser Sparte profitieren.

Fazit zur gebrauchten aseptischen Linie KRONES

Diese gebrauchte aseptische Linie KRONES bietet eine äußerst zuverlässige technische Lösung für die aseptische Getränkeproduktion. Mit ihrer aseptischen Abfülltechnologie und den hochwertigen Komponenten erfüllt die Anlage die Produktionsanforderungen der Molkerei-, Saft- und Aromawasserindustrie. Dank ihrer Fähigkeit, bis zu 36000 Flaschen pro Stunde für das 500-ml-Format zu verarbeiten, ist sie eine hervorragende Option für Unternehmen, die robuste und qualitativ hochwertige Maschinen für die Abfüllung kontaminationsempfindlicher Produkte suchen. Letztendlich zeichnet sich die gebrauchte aseptische Linie KRONES als zuverlässige Wahl aus, um eine qualitativ hochwertige Produktion zu gewährleisten.

Seine Fähigkeit, eine breite Palette aseptisch kalt abgefüllter Produkte herzustellen – wie NFC-Säfte, pflanzliche Getränke wie Mandel- und Hafermilch sowie sogar kohlensäurehaltige Getränke – erweitert zusätzlich sein Anwendungsspektrum und macht es zu einer vielseitigen Investition für zukünftige Markttrends.